Flexible Automationslösungen für Automobil- und Recyclingindustrie

Batteriepacks zerstörungsfrei demontieren

Flexible Automationslösungen für Automobil- und Recyclingindustrie

Batteriepacks zerstörungsfrei demontieren

Flexible Automationslösungen für Automobil- und Recyclingindustrie

Batteriepacks zerstörungsfrei demontieren

Flexible Automationslösungen für Automobil- und Recyclingindustrie

Batteriepacks zerstörungsfrei demontieren

Nachhaltigkeitsziele und steigende Rohstoffpreise machen das Recycling von Batterien aus Elektrofahrzeugen zu einem immer drängenderen Thema für die Automobilindustrie. Um die wertvollen Rohstoffe und Komponenten aus den Batteriepacks zurückzugewinnen, müssen diese am Ende ihrer Lebensdauer zerlegt und sortiert werden. Automatisierte Prozesse schaffen die Grundlage für eine wirtschaftliche Demontage und minimieren die Hochvoltgefahr für die Mitarbeitenden. Die Liebherr-Verzahntechnik GmbH nutzt hierfür ihre bewährten Automationstechnologien und entwickelt in Zusammenarbeit mit Forschung und Industrie skalierbare, flexible Lösungen für die Automobil- und Recyclingindustrie.

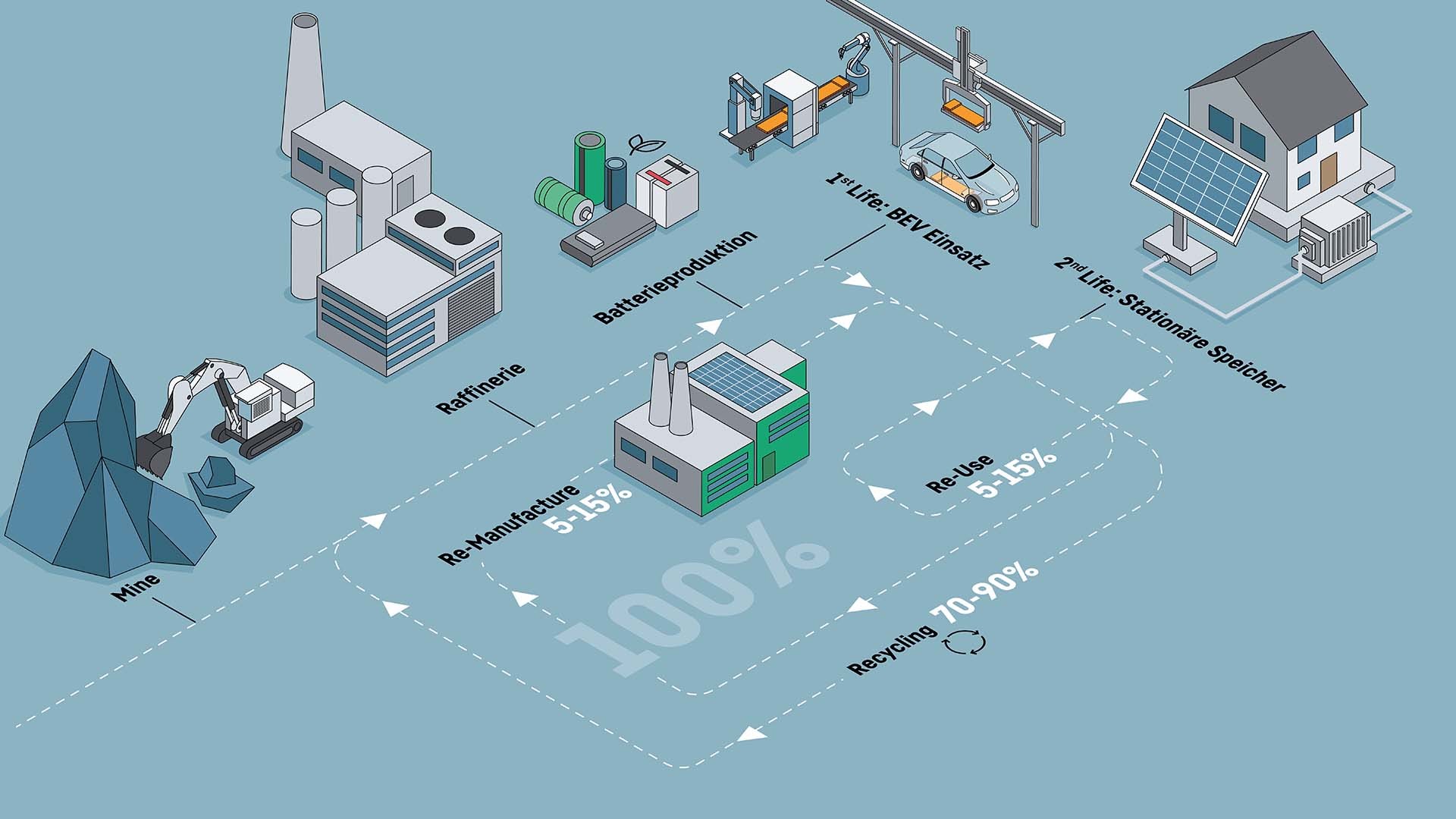

Die steigende Zahl batterieelektrischer Fahrzeuge wirft Fragen nach ihrer Nachhaltigkeit und der Verfügbarkeit von Rohstoffen auf. Schon aus wirtschaftlichen und strategischen Gründen spielt die Rohstoffsicherung eine immer größere Rolle, und auch die politischen Vorgaben sind eindeutig: Die EU hat für die kommenden Jahre höhere Recyclingquoten für die in Batterien verwendeten Materialien und Rohstoffe festgeschrieben. Das Recycling von Batterien und die Rückführung von Rohstoffen in den Kreislauf ist daher ein wichtiger Beitrag zur Nachhaltigkeit und Wettbewerbsfähigkeit der deutschen und europäischen Industrie. Mit der steigenden Zahl von Elektrofahrzeugen und den entsprechenden politischen Rahmenbedingungen wird der Recyclingmarkt wachsen – und damit auch der Bedarf an Automatisierungslösungen.

Wertvolle Rohstoffe zurückgewinnen

Das Recycling der Batteriemodule ist vor allem deshalb wirtschaftlich interessant, weil sie große Mengen wertvoller Metalle wie Lithium, Nickel, Mangan, Kobalt und Kupfer enthalten. Diese Metalle werden in energieintensiven pyro-und hydrometallurgischen Verfahren aus der sogenannten Schwarzmasse gewonnen, die nach der mechanischen Aufbereitung der Batterien übrig bleibt. Dazu zerlegt und sortiert man – heute meist noch manuell – die Bestandteile des Batteriepacks wie Wanne, Deckel und Kabel, da auch sie wiederverwertbare Materialien enthalten. Um Batterien auch in großer Stückzahl recyceln zu können, müssen die Abläufe automatisiert werden. Das Thema automatisierte Demontage der Batteriesysteme steht daher weit oben auf der Prioritätenliste der europäischen Automobilindustrie.

Die Industrie arbeitet deshalb an neuen Produktdesigns, die auf Demontagetauglichkeit ausgelegt sind, um sie am Ende des Lebenszyklus wieder automatisiert demontieren zu können.

Pilotanlage für Demontageprozesse

Im Rahmen des Verbundprojekts „ZIRKEL“ (siehe Kasten unten) hat die Liebherr-Verzahntechnik GmbH eine Pilotanlage für Demontageprozesse zur zerstörungsfreien Zerlegung eines Batteriepacks entwickelt, die seit November 2023 auf dem Forschungscampus des Wolfsburger Open Hybrid Lab Factory e.V. (OHLF) in Betrieb ist. „Diese Anlage ist ein Baustein in der Kreislaufwirtschaft, um Batteriesysteme in großen Stückzahlen automatisiert demontieren zu können“, erklärt Viktor Bayrhof, Produktmanager Automations-systeme. Liebherr ist seit April 2024 Mitglied in der OHLF, welche die gesamte Wertschöpfungskette in der Kreislaufwirtschaft untersucht. Ebenfalls ist bereits ein zukünftiges Folgeprojekt zur Demontage von „Cell-to-Pack“-Systemen in der Planung. Als „Public Private Partnership“ bietet die OHLF eine ideale Plattform für die Entwicklung von weiterführenden Lösungen für die automobile Kreislaufwirtschaft. „Indem wir hier gemeinsam zukunftsweisende Projekte vorantreiben, werden wir innovative Lösungen für die Industrie entwickeln“, ergänzt Daniel Reischmann, Technischer Vertriebsingenieur.

Das Forschungsprojekt „ZIRKEL“

Zirkuläre Produktion für hochintegrierte Komponenten der Elektromobilität

Das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Forschungsprojekt untersucht in einem interdisziplinären Konsortium aus Forschung und Industrie die gesamte Kreislaufwirtschaft von Batteriesystemen aus dem Elektromobilitätssektor, um daraus ein nachhaltiges „Design for Recycling“ bzw. „Design for Disassembly“ für die künftige Batterieherstellung abzuleiten. Im Rahmen dieses Projekts erarbeitet Liebherr Strategien und Prozesse für die automatisierte Demontage von Hochvoltbatterien und erprobt die Automatisierbarkeit an gebrauchten Batteriesystemen. Ziel ist es, durch eine mechanische Demontage und Sortierung einen möglichst hohen Anteil an Komponenten und Rohstoffen rückgewinnen und wiederverwerten zu können.

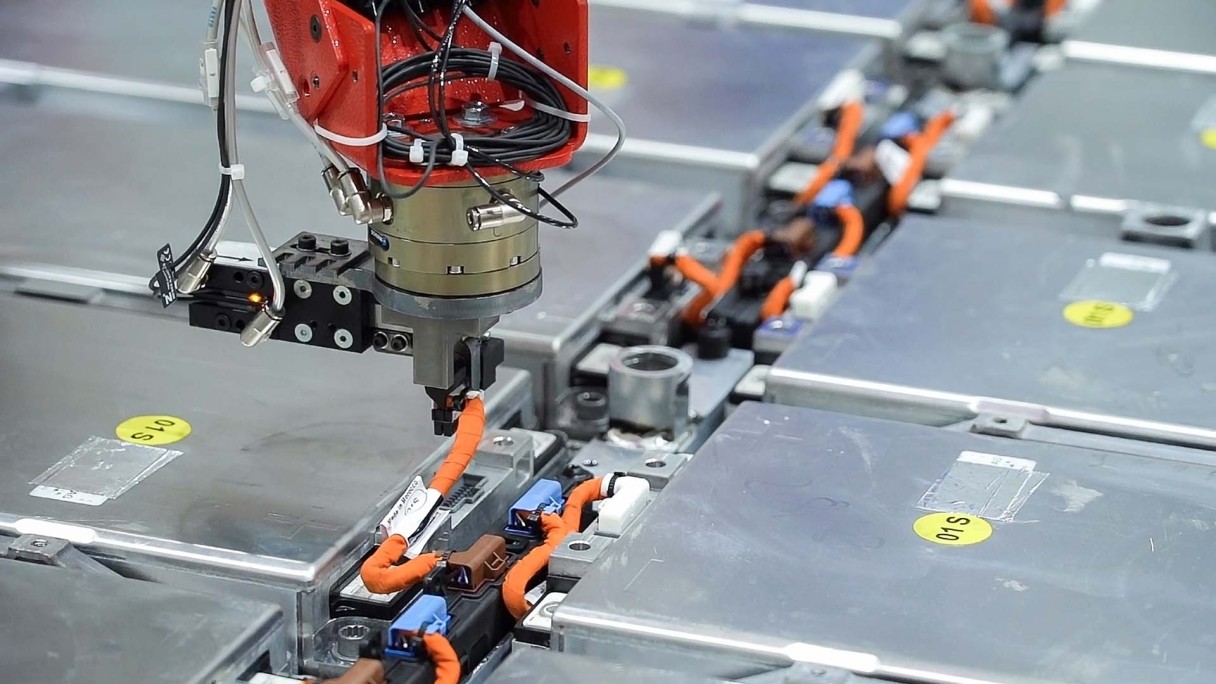

Ein Spezialgreifer trennt den Cell Management Controller (CMC) vom Batteriemodul durch Herausziehen des Steckers.

Automatisierte Demontage trotz Verschmutzung und Beschädigung

Die Anlage automatisiert folgende Schritte: Zunächst identifiziert eine 2D-Kamera das Batteriepack. Danach wird der Deckel geöffnet, indem die Schrauben gelöst werden und ein spezieller Greifer den verklebten Deckel vom Gehäuse trennt. Im nächsten Schritt werden die genauen Positionen der Batteriemodule, Kabel, Hochvoltverbinder (Busbars) und anderer elektronischer Bauteile erfasst. Um die Busbars zu entfernen und die Hochvoltgefahr zu beseitigen, erkennt und löst die Anlage erneut die Schrauben. Anschließend entfernt sie die Komponenten des Batteriemanagementsystems, wozu sie wiederum Schrauben löst, Kabel durchtrennt und Steckverbindungen zieht. Schließlich werden die Module aus der Batteriewanne entnommen und in exakter Reihenfolge abgelegt, um die Rückverfolgbarkeit (Traceability) zu gewährleisten. „Einzigartig ist, dass die Anlage auch verschmutzte und beschädigte Batterien zerlegen kann“, erläutert Jan Pollmann, Entwicklungsleiter Automationssysteme. Er betont weiter: „Bei der automatisierten Demontage von Batteriepacks aus Elektrofahrzeugen sind wir Vorreiter in der Branche.“

Skalierbare und flexible Lösungen

Die Liebherr-Verzahntechnik GmbH beschäftigt sich intensiv mit diesen Prozessen und entwickelt skalierbare und flexible Lösungen für die automatisierte Demontage. Je nach Anforderung kann der Kemptener Automationsspezialist Systeme individuell konfigurieren – von einzelnen Roboterzellen über Anlagen, die automatisierte und manuelle Schritte kombinieren, bis hin zu kompletten Demontagelinien. „Dabei wird erprobte Anlagentechnik – also Roboter, Greiftechnik und Software – modular zusammengestellt, sodass Anwender je nach Bedarf die passenden Komponenten konfigurieren können“, erklärt Viktor Bayrhof.

Für Automobilhersteller und Recyclingunternehmen

Mit seinen Lösungen deckt der Kemptener Automations-spezialist unterschiedlichste Anforderungen ab: Zum einen die hochautomatisierte Seriendemontage gängiger Fahrzeugplattformen für Automobilhersteller (OEMs) – heute meist „Modul-to-Pack“-Systeme, die in Zukunft von „Cell-to-Pack“-Batteriegenerationen abgelöst werden. Zum anderen die Anforderungen von Recyclingunternehmen mit hoher Variantenvielfalt, die unterschiedliche Batteriepacks als Einzelstücke oder kleine Losgrößen verarbeiten. „Erste Anfragen liegen uns bereits vor. Als Teil des Netzwerks aus Forschung und Industrie sind wir für die Herausforderungen der Zukunft bestens gerüstet“, fasst Daniel Reischmann zusammen.