Время чтения 7 минут

Сила тока

Разработка практических решений на основе идей относится к классическим инженерным изысканиям. В ходе междисциплинарного обмена знаниями и опытом компания Liebherr продвигает технологические проекты и проекты инновационного развития для новой эпохи электромобильности.

Инженеры исследуют проблему углублённо

При погружении на глубину дайверы открывают новые миры, недоступные другим. Они полагаются на знания, проверенную технику и доверие партнёрам. И вот награда: «Под водой через водонепроницаемые очки вы ясно видите подводный мир, а вместе с ним ‒ море увлекательных возможностей», ‒ говорит Юрген Аппель (Jürgen Appel), заядлый спортивный дайвер. Господин Аппель является квалифицированным машиностроителем и уже в течение года ведёт различные проекты по модернизации производственных сегментов компании Liebherr в Центре корпоративных технологий. Для работы сформированы специальные экспертные группы.

Основное внимание уделяется новым концепциям привода, электромобильности, а также соответствующим требованиям и задачам. «Наши производственные сегменты охватывают инновации по-разному, но иногда исследуют очень похожие вопросы. Вот такие темы мы обсуждаем в экспертных группах и регулярно делимся полученными знаниями», ‒ объясняет Юрген Аппель: «От этого выигрывают все участники проекта».

Автоматизация для совершенно нового машиностроения

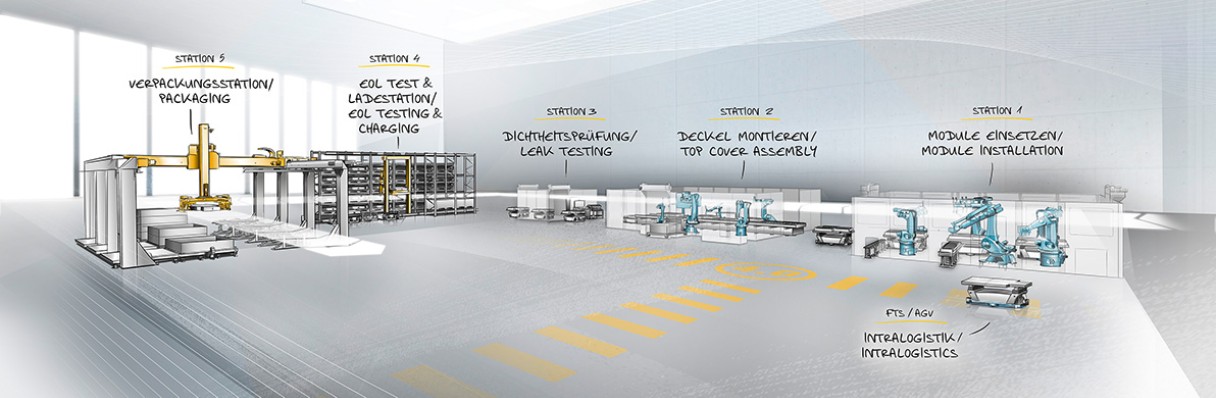

Речь идёт, например, об автоматизации сборки блоков аккумуляторных батарей для электромобилей. Виктор Байрхоф (Viktor Bayrhof) из отдела продакт-менеджмента в сегменте зубообрабатывающих станков и систем автоматизации Liebherr работает в Кемптене (Германия) над новыми производственными формами для автомобилестроения завтрашнего дня.

1

Господин Байрхоф, каким образом переход на электромобильность меняет производственные процессы?

Виктор Байрхоф: При разработке электромобилей без двигателя внутреннего сгорания и коробки передач мы имеем дело с совершенно новой структурой машины. Для многих заказчиков это абсолютно неизведанная область. Так, например, сборка аккумуляторных блоков фундаментально отличается от обычных приводных технологий, таких как блоки двигателя, коленчатые валы или шестерни. Говоря об аккумуляторном блоке, мы говорим об элементе, который подвергается различным сборочным и технологическим процессам. Это оказывает влияние на всю производственную цепочку. Полностью смонтированный блок для автомобиля весит около 800 кг. Как будто специально создан для обрабатывающих систем Liebherr.

Виктор Байрхоф, отдел продакт-менеджмента на заводе Liebherr-Verzahntechnik GmbH

2

В автомобильной промышленности сборочные линии обычно рассчитаны на длительные производственные циклы. Сколько времени остаётся для новых разработок?

У нас сейчас происходят большие изменения. Эпоха двигателей внутреннего сгорания подходит к концу. Европейский союз стремится добиться климатически нейтральной Европы к 2050 году. В соответствии с «зеленым курсом» уровни эмиссии CO2 будут строго регламентированы. Поскольку климатические цели при эксплуатации ДВС, а также гибридных автомобилей не достигаются, то ЕС целенаправленно продвигает производство электромобилей. Некоторые производители хотят прекратить производство ДВС уже к 2025 году, и согласно проводимым исследованиям возможен полный отказ от технологии в странах ЕС к 2040 году. Пандемия коронавируса укрепила эту тенденцию. Кроме того, большие инвестиции в исследования аккумуляторов приводят к многочисленным инновациям, которые делают их всё более мощными, долговечными и экономичными. Для нас это означает, что с развитием автоматизации производства мы должны работать всё быстрее и быстрее и оставаться достаточно гибкими при реализации проектов, чтобы оперативно реагировать на чрезвычайно высокую динамику рынка.

3

Как компания Liebherr взялась за дело?

Отправной точкой стал проект развития при научном сопровождении фирмы KIT Campus Transfer GmbH, основанной Технологическим институтом Карлсруэ, и фирмы PEM Motion GmbH, которая была создана на базе кафедры технологии производства компонентов для электромобилей в Рейнско-Вестфальском техническом университете в Ахене. Вместе мы рассмотрели, какие изменения можно внести в производство электромобилей с помощью нашего ноу-хау. Это был невероятно интенсивный учебный процесс. В результате был создан модульный узел для автоматизированной сборки аккумуляторных блоков для автомобильной промышленности. Его можно сконфигурировать в зависимости от требований заказчиков. Например, система может быть полуавтоматической и адаптированной для небольших партий или полностью автоматизированной линией сборки для серийного производства. Разработка создана с учётом мер безопасности. Так, сборочный узел учитывает свойства веществ, возможную воспламеняемость и опасность ударов током.

4

Чем отличается новая система?

В поиске решения мы остановились на модульной конструкции, которая может быть произвольно адаптирована. При этом мы делаем ставку на компактные линейные порталы, которые упрощают работу с тяжёлыми аккумуляторными блоками. При необходимости их можно комбинировать с промышленными роботами, которые берут на себя более сложные задачи обработки.

5

В чём заключается модульный подход?

Как заказчик хочет смонтировать аккумуляторный блок, решает он сам. Мы предоставляем ноу-хау и системную компетенцию для реализации технологического процесса. При этом тема безопасности является ключевым вопросом повестки дня. Прежде всего, необходимо обеспечить противопожарную безопасность. При возгорании блока его нельзя потушить. Таким образом, мы принимаем все необходимые меры, чтобы не допустить этого. Если, несмотря на все предосторожности, происходит самовоспламенение элементов аккумуляторной батареи (речь идёт о тепловом пробое), то должны быть разработаны соответствующие аварийные правила для извлечения горящего или начинающего загораться блока из оборудования и его помещения в безопасный бокс для сжигания.

6

Вы говорили о «неизведанной области» в производстве. Как Вы объясните это заказчикам?

Летом в нашем Техническом центре начинает работу новый испытательный стенд. При помощи этой высокотехнологичной установки мы сможем продемонстрировать самую сложную часть производственной цепочки при сборке аккумуляторных блоков. Наши заказчики получат наглядное представление о том, как они могут автоматизировать свои производственные линии работая с нами, как с генеральным подрядчиком. Прежде чем заказчик закажет установку для крупносерийного производства, мы совместно опробуем на его заготовке основные процессы, например, автоматизированное завинчивание резьбовых соединений или дозирование. Для электрического контакта аккумуляторных модулей мы также предлагаем передовое решение по автоматизации штепсельных высоковольтных модульных разъёмов, являющееся альтернативой привинченным электрошинам. Всё будет представлено как под увеличительным стеклом: экспонаты и прототипы, длительные циклы и испытания под нагрузкой – как на выставке. Только в Техническом центре мы также можем обучать своих сотрудников и заказчиков непосредственно на установках. Это будет очень интересно и увлекательно.

Из практики для практики

Для Юргена Аппеля ценность междисциплинарных инноваций и разработок заключается в несложном обмене опытом: «Мы интенсивно обмениваемся опытом, тем не менее, придерживаясь уникального подхода в своих производственных сегментах. Это имеет решающее значение для успеха всей команды». Всегда есть идеи и темы для обсуждения. «Прежде всего, мы должны вместе расставить приоритеты относительно того, чем занимаются рабочие группы и где обмен знаниями особенно важен», ‒ говорит Аппель. При этом большое значение имеет практический опыт каждого участника и реализованные проекты. Например, как ведёт себя LR 1250.1 unplugged, первый в мире гусеничный кран с питанием от аккумулятора, в Норвегии. А также как работают перевалочные машины с питанием от электросети или как осуществляется электрификация карьерных самосвалов. Решения для подобных задач – как всегда – кроются в мелких деталях.

Отличные электрокабели

Например, эффективная зарядка машин с питанием от аккумулятора. Это специализация Дирка Юнгханса (Dirk Junghans), руководителя отдела сбыта, маркетинга и сервисной службы на заводе Liebherr-Transportation Systems GmbH & Co KG. 58-летний инженер-электрик трудится над разработкой новых систем охлаждения для зарядных станций электромашин с упором на более «умную» и «зеленую» мобильность.

Дирк Юнгханс, руководитель отдела сбыта, маркетинга и сервисной службы на заводе Liebherr-Transportation Systems GmbH & Co KG.

1

Г-н Юнгханс, электромобильность, аккумуляторные батареи и системы охлаждения: как всё это сочетается?

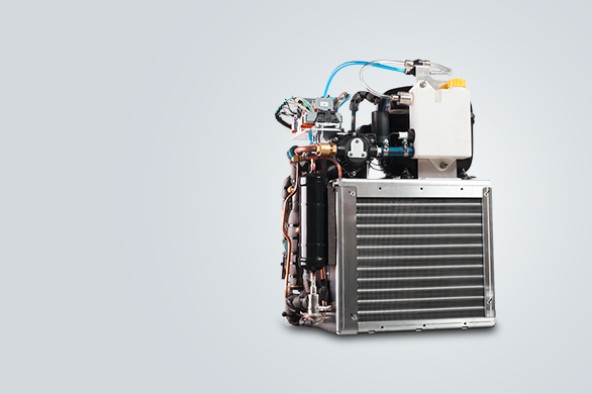

Высокопроизводительные литий-ионные аккумуляторные батареи, которые сегодня всё чаще используются в автобусах и на железнодорожном транспорте, не только сравнительно дороги, но и требуют определенных условий эксплуатации. Они должны работать в узкоограниченном температурном диапазоне, чтобы обеспечить желаемую долговечность и, следовательно, рентабельность инвестиций: летом охлаждаться, зимой нагреваться. Здесь используются наши блоки термического кондиционирования (англ. Thermal Conditioning Units, TCU) – контур охлаждения поддерживает температуру аккумуляторной батареи в заданном диапазоне с точностью до градуса.

2

Каким опытом и знаниями обладает предприятие Liebherr-Transportation Systems в области охлаждения аккумуляторов?

Уже более трёх десятилетий мы занимаемся разработкой сложных систем кондиционирования воздуха для рельсовых транспортных средств. За это время мы стали достаточно компетентными в области отопления, вентиляции и кондиционирования пассажирских вагонов и кабин водителя. А затем пришло время для внедрения наших ноу-хау и управления температурным режимом высокопроизводительных аккумуляторных батарей. Другими словами, в области электромобильности мы опираемся на наш богатый опыт.

3

Критическим вопросом электромобильности по-прежнему является продолжительность работы батареи. Если аккумулятор разряжен, вы хотите зарядить его как можно скорее. Но это не так просто, как при обычной заправке топливом.

Когда дело доходит до принятия пользователями новой технологии, то время зарядки, в частности, является жёстким критерием и может стать проблемой. Сила тока, с которой заряжается аккумуляторная батарея, определяет, насколько коротким или длительным станет ожидание для полной зарядки на зарядной станции. Таким образом, высокий ток обеспечивает быструю зарядку. Источник 350 А сегодня уже является стандартным. Для сравнения: дом, рассчитанный на одну семью, обычно оснащён силовым разъёмом 40 А. Но в обозримом будущем станции быстрой зарядки станут мощнее: источники 500 А или даже 690 А уже находятся на стадии разработки.

4

Тогда похоже всё в полном порядке.

Передача электричества по кабелю всегда сопряжена с теплообразованием. Проще говоря, чем выше ток, тем горячее кабель. С этим можно справиться, увеличив поперечное сечение зарядного кабеля, что, однако, означает увеличение его веса. В какой-то момент из-за увеличения мощности зарядных станций кабель становится настолько тяжёлым, что у многих заказчиков возникают сложности в обращении с ним. Решением является активное охлаждение кабеля и штекера в процессе зарядки. Это особенно важно, когда начинают использоваться мощные источники электропитания. Возможно, скоро дело дойдет и до 1000 А.

Активные системы охлаждения, называемые также блоками термического кондиционирования (TCU), были специально разработаны для зарядных станций электромобилей.

5

Что может предложить Liebherr для улучшения процесса зарядки?

Мы оснащаем станции быстрой зарядки для электромобилей нашими блоками термического кондиционирования (TCU), которые гарантируют поддержание оптимальной температуры как кабеля, так и зарядной штепсельной вилки и активно отводят избыточное тепло. Мы первыми в отрасли начали использовать высокоэффективный хладагент. Он доводится в блоке TCU до заданной температуры, а затем перекачивается на высокой скорости через герметично закрытый контур охлаждения, расположенный вокруг токопроводящих элементов кабеля и разъёма. Блок TCU функционирует аналогично кондиционеру, только в этом случае кондиционируется не воздух, а используемый хладагент. Благодаря глобальной сервисной сети компания Liebherr может обеспечить обслуживание таких сложных систем охлаждения в любое время.

6

Способствует ли безопасная, высокопроизводительная зарядка окончательному прорыву электромобильности?

Наши эффективные системы охлаждения, безусловно, могут внести важный вклад. Но для достижения климатических целей зарядные станции должны питаться электроэнергией от возобновляемых источников. Очевидно, что электромобильность с питанием от аккумулятора ещё не решение всех климатических вопросов. Например, по-прежнему существует много строительных машин, которым требуется так много энергии, что питания от электроаккумулятора пока недостаточно. В будущем другие технологии будут играть не менее важную роль, например, использование топливных элементов или водородных двигателей. И мы пристально следим за разработками в этих областях.

Назад к основам и инженерным изысканиям

При мыслях о будущем Юргену Аппелю не стоит беспокоиться. «Если бы Liebherr знал, что Liebherr знает...», ‒ фраза, ставшая крылатым выражением в компании. «В настоящее время мы структурируем накопленные знания. Эти знания чрезвычайно велики, но и очень разбросаны. При обмене и взаимодействии друг с другом любая новая информация – это ключ к нашему будущему и огромный потенциал», ‒ говорит инженер-механик: «Мы живем во времена, когда классические инженерные изыскания снова выходят на первый план. Такие темы, как цифровизация сейчас очень важны. Однако, это лишь часть дела. Мы должны накапливать знания структурированно, целенаправленно погружаться в проблемы развития продуктов и технологий и, в конечном итоге, что-то строить. Вот об этом идёт речь. В конце этой цепочки должны появиться готовый продукт или технология, которые способствуют реальному прогрессу. Для наших заказчиков и для общества в целом. Быть частью этого ‒ грандиозная задача для каждого из нас».