6 minutes | magazine 01/2022

En clair: TraXon DynamicPerform

Martin Dony, du département Développement et construction de châssis de grue, explique les avantages de TraXon DynamicPerform.

Martin Dony - Développement et construction de châssis de grue

L'embrayage à carter humide

Lors de la Bauma 2019, nous avons annoncé le lancement d’une nouvelle boite de vitesse, qui devrait permettre de réduire l'usure au démarrage et aux manœuvres des grues mobiles : TraXon DynamicPerform. Depuis, la nouvelle boite a été testée et perfectionnée de manière intensive. Elle est désormais prête pour la production de série. Elle sera dans un premier temps montée sur la nouvelle LTM 1110-5.2, puis nous l'installerons progressivement - en commençant par d'autres grues à 5 essieux - sur nos grues mobiles de trois à cinq essieux. Martin Dony, ingénieur dans le développement et la construction de châssis porteur, explique ce qu'est exactement DynamicPerform et quels sont les avantages pratiques de cette nouvelle boite.

En fait, DynamicPerform n'est pas simplement une nouvelle boîte de vitesses, mais le nouveau module d'embrayage de la boîte de vitesses TraXon de ZF. Son grand avantage en une phrase : elle offre un démarrage et des manœuvres au centimètre près, presque sans usure ni surchauffe.

Avant d'expliquer comment cela fonctionne exactement, je voudrais revenir sur l’historique des boîtes de vitesses des grues mobiles Liebherr. Jusqu'à il y a une vingtaine d'années, toutes nos grues mobiles étaient équipées de boîtes de vitesses automatiques de différentes tailles, en fonction du poids du véhicule. Grâce au convertisseur de couple intégré, les phases d'embrayage étaient sans usure. Cependant, le poids et le prix élevés, ainsi que la forte consommation de carburant associés aux faibles vitesses dues au petit nombre de rapports, se sont avérés être des inconvénients.

Avec la LTM 1100/2, nous avons introduit en 1999 la première boîte de vitesses automatisée de la nouvelle famille de boîtes de vitesses AS-Tronic de ZF sur les grues mobiles Liebherr. La commande électronique de la boîte de vitesses permettait d'effectuer des embrayages et des changements de vitesse automatiques sans intervention du conducteur. Les 12 ou 16 rapports permettaient de faire fonctionner le moteur diesel dans la plage de régime optimale tout en améliorant le passage des vitesses, ce qui se traduisait par une conduite plus économique et moins gourmande en carburant.

Toutefois, de nombreux grutiers ont d'abord dû s'habituer à l'utilisation plus exigeante de l'embrayage à sec. L'augmentation des frictions au démarrage et lors des manœuvres pouvait entraîner une usure de la garniture d'embrayage et une surchauffe de l'embrayage. C'est pourquoi les véhicules ont été équipés d'une boîte de transfert à deux étages. Si le deuxième étage sert normalement à augmenter le couple et, par conséquent, à accroître la capacité en montée, sur la grue, la démultiplication au ralenti est exploitée pour réduire la vitesse de déplacement. La réduction de friction de l'embrayage pendant les manœuvres et donc de minimiser l'usure de la garniture de friction.

En 2017, les boîtes de vitesses AS-Tronic ont été remplacées par le système de boîte de vitesses modulaire TraXon. Cette série de boîtes de vitesses fondamentalement nouvelle a offert des améliorations au niveau du couple transmissible et du rendement. De plus, les émissions sonores ont été considérablement réduites. Parallèlement, de nouvelles fonctions ont été introduites, telles que l'aide au démarrage en côte "HillstartAid" et le programme de conduite "ECOdrive", le changement de vitesse est optimisé en termes de consommation de carburant.

Mais même avec ce nouveau système de transmission, un embrayage permettant un démarrage et un changement de vitesse sans usure n'était pas disponible pour les véhicules plus légers. L'embrayage à convertisseur de couple de la transmission TC Tronic HD ou TraXon Torque, que nous utilisons à partir des 6 essieux, étant trop lourd et trop coûteux pour les petites grues mobiles, nous cherchions depuis longtemps une alternative. Après avoir étudié le principe et la faisabilité d'un embrayage multidisque refroidi par huile comme point de départ dans ce développement préliminaire de ZF, le projet "embrayage à carter humide" pour grues mobiles et véhicules spéciaux a été lancé et Liebherr a été impliqué en tant que client principal dans le développement de ZF.

DynamicPerform soulage les grutiers et réduit les coûts de maintenance.

"Embrayage à carter humide"

La tâche principale de l'embrayage entre le moteur diesel et la boîte de vitesses est d’adapter la vitesse de rotation entre le moteur et la vitesse nécessaire en sortie de boite. Au moment du démarrage, le moteur diesel tourne d'abord un peu plus vite que le régime dit « ralenti ». La partie de la chaîne cinématique située en aval (boîte de vitesses, arbres de transmission, boîte de transfert, essieux et roues) est à l'arrêt. Si l'embrayage est lentement refermé, les forces de friction du disque d’embrayage transmettent le couple moteur diesel à la boite de vitesse et mettent en mouvement le reste de la chaîne cinématique. Mais comme la boite de vitesse ne tourne pas encore à la même vitesse que le moteur, une grande partie de l'énergie d'entraînement est transformée en énergie thermique en raison du frottement. La vitesse de rotation de la boite de vitesse augmente peu à peu et la vitesse du véhicule continue d'augmenter. La chaleur générée par la friction augmente jusqu'au point dit d'accouplement. Point, à partir duquel la vitesse de rotation de la boite de vitesse s'est alignée sur celle du moteur.

Dans un embrayage à sec, l'énergie thermique est absorbée par le diaphragme (volant moteur) et la garniture d'embrayage. Le disque ne se refroidit que lentement en raison du faible transfert de chaleur entre l'acier et l'air. Si le disque dans sa garniture est souvent soumis à une chaleur importante, il s'use alors plus rapidement.

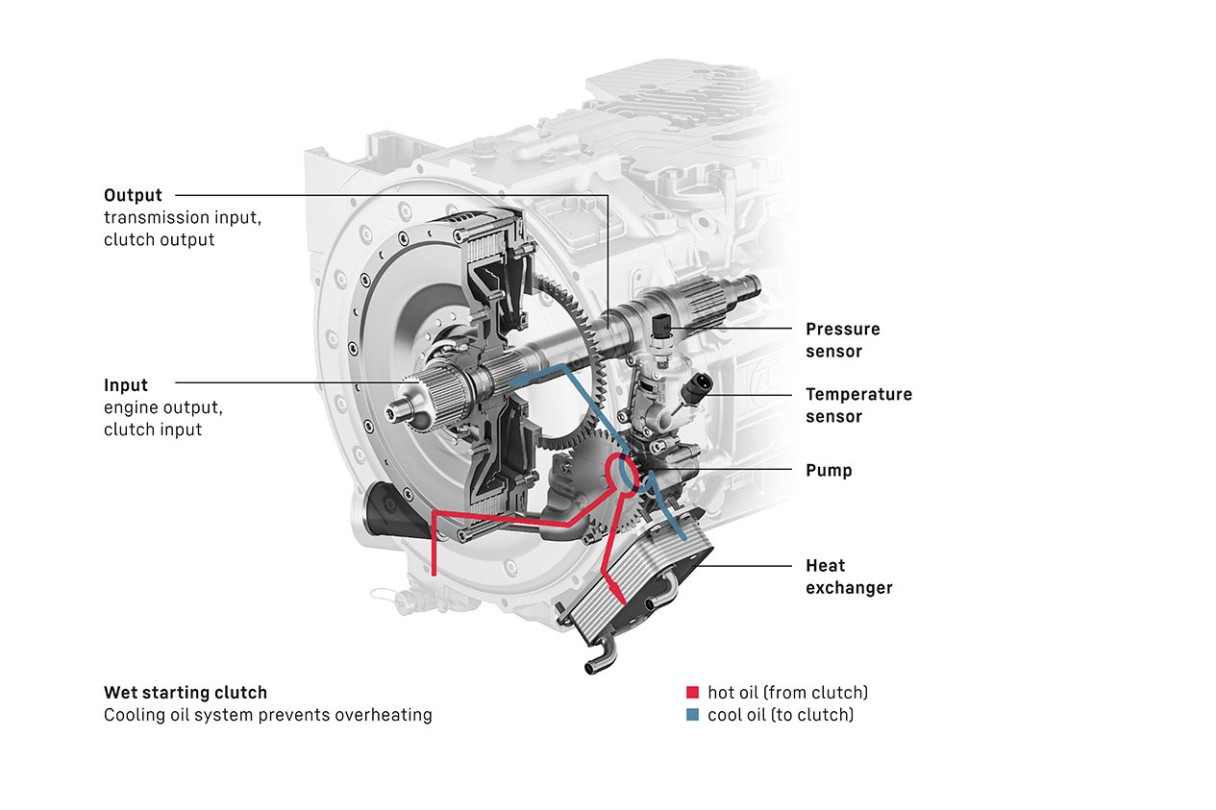

DynamicPerform est toutefois basé sur le principe d'un embrayage multidisques dont la caractéristique typique est la disposition parallèle de plusieurs garnitures de friction. Cela permet aux disques à lamelles d'absorber davantage d'énergie thermique. Mais le refroidissement des disques par un flux d'huile permet également d'évacuer plus rapidement la chaleur. L'huile de l'embrayage transmet l'énergie au circuit de refroidissement du moteur diesel dans un échangeur de chaleur huile-eau et est ensuite évacuée par le système de refroidissement.

Le nouveau module d'embrayage dispose d'une unité de commande intégrée pour le système de refroidissement de l'huile. Pour cela, ZF a développé, côté logiciel, ses propres modèles de température pour les exigences particulières de la grue mobile et les a testés de manière approfondie en collaboration avec Liebherr. Des capteurs de pression et de température permettent de surveiller l'état de l'accouplement et d'activer des fonctions de protection dans des situations critiques. Des essais en chambre froide jusqu'à moins 40 degrés confirment que DynamicPerform fonctionne de manière fiable même à des températures extrêmement basses.

De réels avantages

Quels sont les avantages de l'embrayage dans l'utilisation quotidienne ? Tous les démarrages se font sans usure, ce qui signifie qu'aucun composant de l'embrayage ne s'use. Même les démarrages difficiles, comme les démarrages en côte, peuvent être répétés à intervalles rapprochés. Enfin, lors des manœuvres au centimètre près, où seule une fraction du régime moteur est transmise par l'embrayage à la chaîne cinématique, le frottement de l'embrayage est également exempt d'usure grâce au refroidissement de l'huile. L'évacuation de la chaleur empêche la surchauffe de l'embrayage et augmente la disponibilité du véhicule.

Les grutiers peuvent désormais se concentrer pleinement sur les manœuvres et n'ont plus à se soucier de la sollicitation de l'accouplement. Les opérateurs de grue profitent de la longue durée de vie et de l'entretien simplifié de l'embrayage. La vidange d'huile peut être effectuée dans le même intervalle de service que les autres activités et les temps d'arrêt sont réduits au minimum. Cela permet de réduire les coûts de maintenance. C'est ainsi qu'une technologie innovante améliore encore un peu plus les grues mobiles.

Cet article a été publié dans le magazine UpLoad 01 | 2022.