Für alles eine flexible Lösung

Von der Herstellung von Satellitenantennenanlagen über die Medizintechnik bis zur Automation: Präzisionsgetriebe sind das Herzstück vieler Applikationen in der industriellen Produktion. Die Automationsbranche boomt und damit steigen die Anforderungen sowohl an Qualität als auch an Produktivität – für viele Anbieter eine Herausforderung. Das breite Spektrum an Maschinen, Verfahren und Know-how bei Liebherr bietet für jeden Anwendungsfall die optimale Lösung.

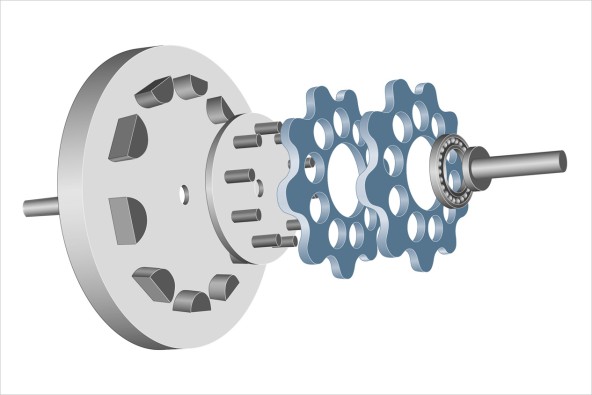

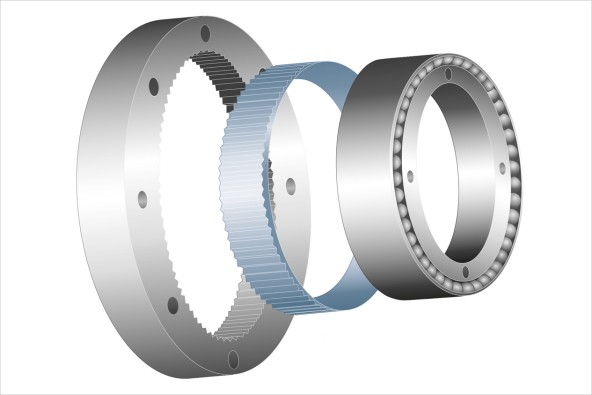

Präzisionsgetriebe für industrielle Applikationen müssen Höchstleistungen erbringen. Für die präzisen Greifbewegungen eines Roboterarms beispielsweise werden extrem kleine und leichte Bauteile benötigt, die gleichzeitig riesige Übersetzungen leisten müssen. Zum Einsatz kommen hier insbesondere Zykloiden- oder HarmonicDrive®-Getriebe. Diese einfach aufgebauten Getriebe zeichnen sich durch höchste Übersetzungen, Verschleißfreiheit und eine spielfreie und präzise Bewegungsübertragung aus – und das bei kleinsten Volumina. Für die Herstellung dieser anspruchsvollen Teile hat Liebherr sein Verfahrensspektrum flexibilisiert und Lösungen entwickelt.

Zykloidengetriebe: Höchste Präzision beim Wälzschleifen der Außenverzahnung von Kurvenscheiben

Herausforderung Zykloidenverzahnung: Alles muss sitzen

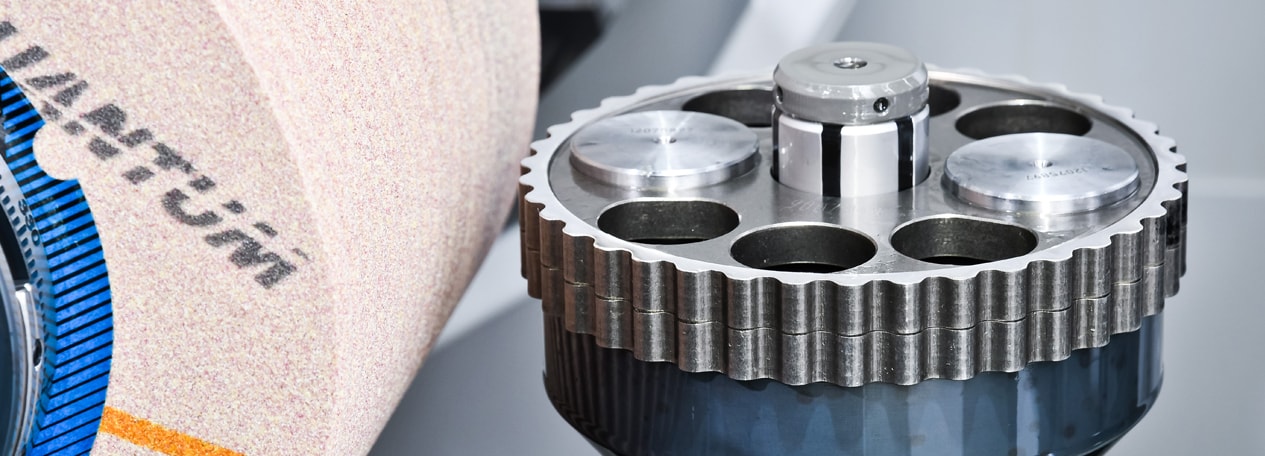

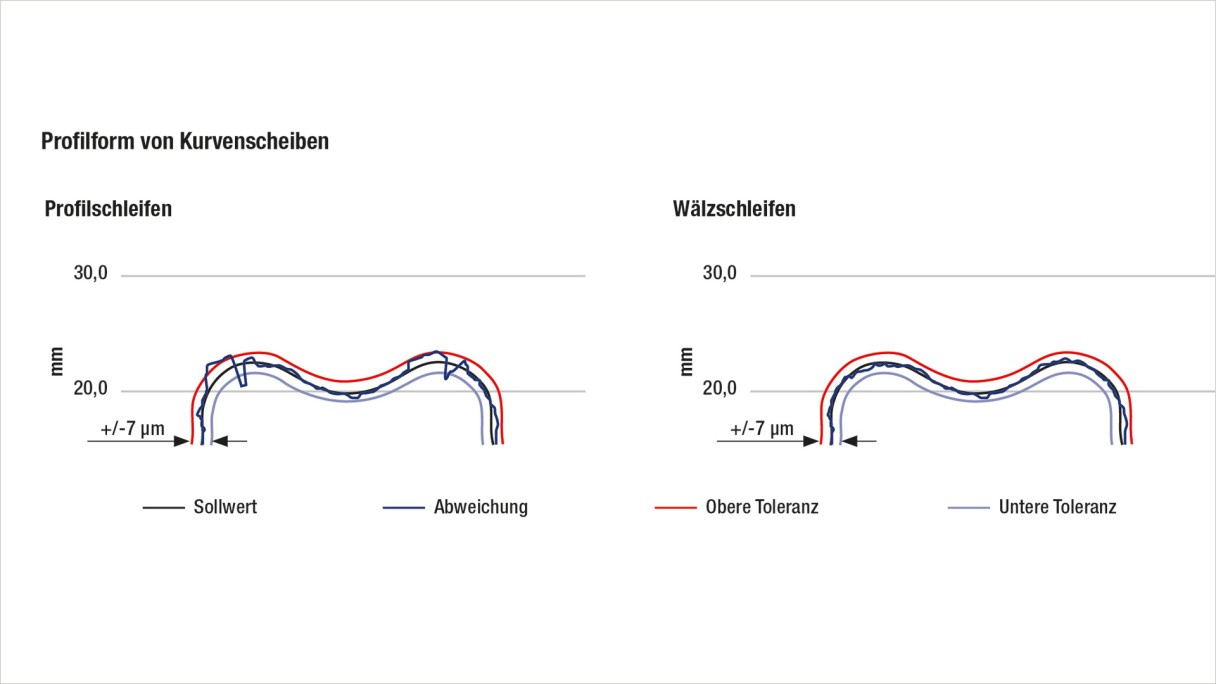

Bei Zykloidengetrieben müssen Maßhaltigkeit, feine Oberflächengüte, eine hohe Profilform- und Teilungsqualität sowie der perfekte Sitz der Rollen auf dem Innenring gewährleistet sein. Neu bei Liebherr und speziell für die Zykloidenverzahnung entwickelt: Außenverzahnte Kurvenscheiben können jetzt auch in einer Einzel- oder exakt gepaarten Doppelaufspannung mittels Wälzschleifen gefertigt werden. Je nach Stückzahlbedarf steht Anwendern damit, neben dem Profilschleifen, ein weiteres Schleifverfahren für die Kurvenscheiben zur Verfügung.

Wälzschleifen für Kurvenscheiben

Das Wälzschleifen für diese Anwendung bietet eine Reihe von Vorteilen gegenüber dem Profilschleifen: höhere Teilungsgenauigkeit, verbesserte Maßhaltigkeit und eine gleichmäßigere Profilform der gesamten Kurvenscheibe aufgrund des verbesserten Verschleißverhaltens der Schleifschnecke. „Durch die Vermeidung der unerwünschten ‚Stufen‘ im Profil konnten wir hier die Qualität noch einmal deutlich steigern“, erläutert Dr. Andreas Mehr, verantwortlich für die Technologieanwendungen Verzahnungsschleifen und -stoßen bei Liebherr. Aufgrund der schnelleren Schleifzeit ist das Wälzschleifen vergleichsweise kostengünstiger.

Profil-Innenschleifen im Vollradius

Profil-Innenschleifen mit verschleißfesten CBN-Scheiben

Für das Profil-Innenschleifen der Rollensitze auf dem Innenring musste eine Schleifscheibe entwickelt werden, die in der Lage ist, einen Vollradius zu schleifen. Mit der galvanisch gebundenen, abrichtfreien und verschleißfesten CBN-Schleifscheibe aus eigener Herstellung ist Liebherr dies gelungen. Damit ist für höchste Prozessstabilität und -qualität gesorgt. Auch beim Wechsel vom Außen- auf das Innenschleifen auf einer Maschine ist der Anwender flexibel: Das Umrüsten ist innerhalb von 30 Minuten möglich.

Harmonic-Drive®-Getriebe: Herstellung kleinster Verzahnungen

Herausforderung Harmonic Drive®: kleinste Module

Eine weitere fertigungstechnische Herausforderung: die Verzahnungen von Harmonic-Drive®-Getrieben. Hier verteilt sich die Last auf eine große Anzahl kleinster Zähne, die im Extremfall so winzig sind, dass sie mit bloßem Auge kaum noch sichtbar sind. „Wir bewegen uns hier beim Wälzfräsen und Wälzstoßen teilweise im Grenzbereich dessen, was technisch machbar und noch messbar ist“, erklärt Dr. Oliver Winkel, Leiter Technologieanwendung bei Liebherr. „Aber wenn es um extreme Anforderungen bei Herstellung, Handling und Messung solch kleinmoduliger Bauteile geht, dann ist Liebherr genau der richtige Ansprechpartner.“

Mehr als „nur“ Maschinen: Liebherr als Lösungsanbieter

Für die wachsenden Leistungsanforderungen infolge des Booms in der Automation versteht Liebherr sich als Lösungsanbieter und arbeitet stetig an der Erweiterung des Spektrums für die Herstellverfahren. Beispielsweise kann die Innenverzahnung des Circular Spline für Harmonic-Drive®-Getriebe künftig auch durch Wälzschälen, beispielsweise auf der LK 180 von Liebherr, hergestellt werden – eine weitere Option für mehr Flexibilität und Wirtschaftlichkeit. Dies gilt auch für weitere Spezialfälle, für die es vielleicht noch gar keine Lösung am Markt gibt, sondern die erst gemeinsam mit dem Kunden entwickelt werden muss.

Auch wenn es für den Kunden darum geht, die steigende Nachfrage nach Komponenten für Roboteranwendungen zu bedienen und die Produktivität zu steigern, versteht sich Liebherr als kompetenter Partner. Diesen Anspruch fasst Dr. Oliver Winkel so zusammen: „Egal, ob es darum geht, von Null an eine neue Produktion aufzusetzen, Maschinen zu liefern, Prozesse zu definieren, Mitarbeiter zu schulen oder mit Service und Support zu unterstützen – wir haben das Know-how, unsere Kunden über den gesamten Prozess zu beraten und zu begleiten.“