3 Minuten | Magazin 01/2020

Einfach erklärt: Load Sensing System

Load Sensing – den Begriff kennt jeder, der mit Fahrzeugkranen zu tun hat. Aber was genau steckt eigentlich dahinter?

Jörg Gebele, Gruppenleiter Hydraulikkonstruktion, Liebherr-Werk Ehingen GmbH

Jörg Gebele erklärt

Jörg Gebele, Hydraulikkonstrukteur bei Liebherr in Ehingen, gibt uns einen kleinen Exkurs in Hydraulik und erklärt das clevere System.

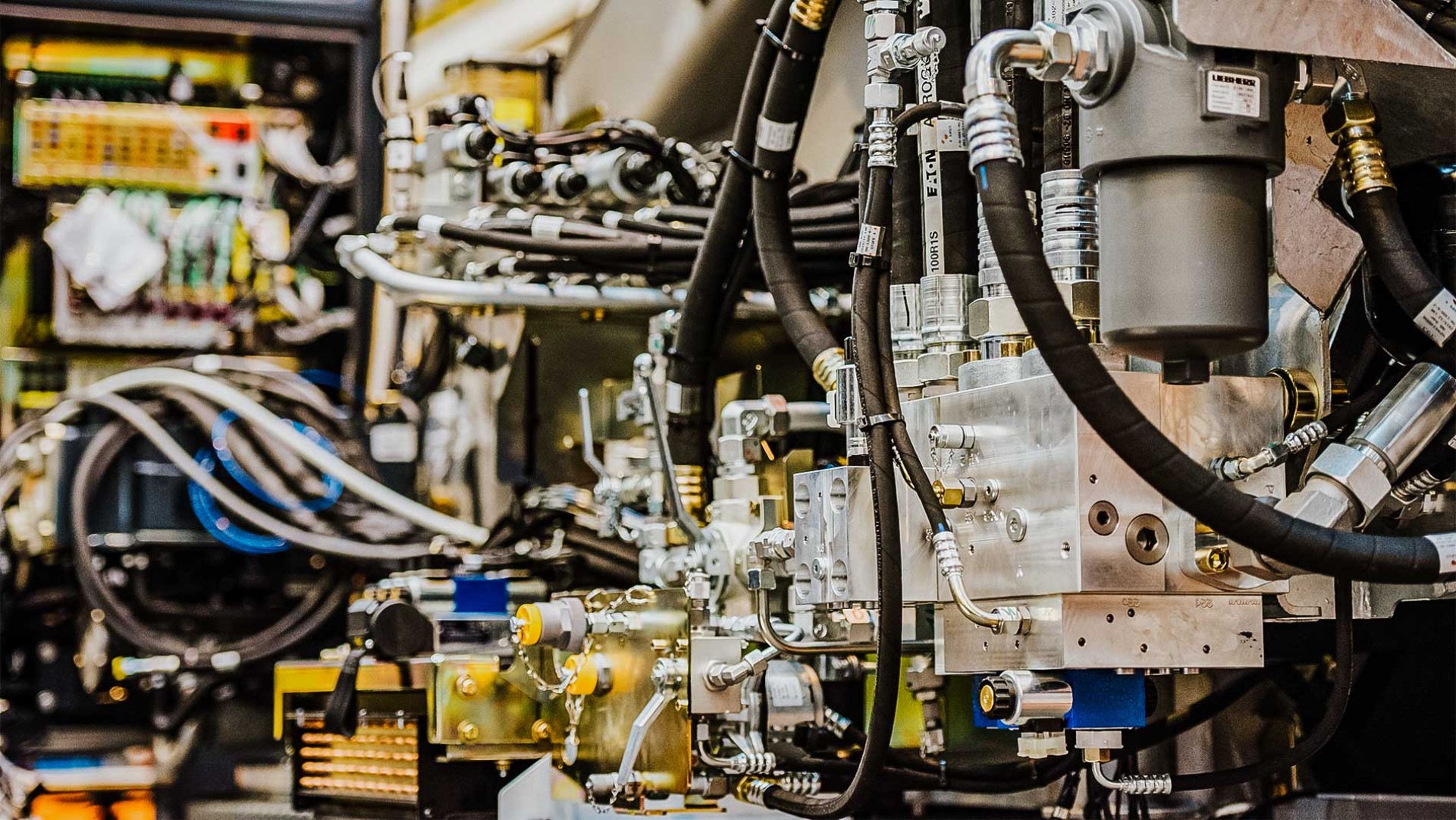

In jeder Maschine befindet sich ein Antrieb, dessen Leistung auf ein oder mehrere Triebwerke übertragen wird. In unseren Fahrzeugkranen wird im Kranbetrieb die Leistung des Dieselmotors mithilfe des Hydrauliksystems auf die einzelnen Kranwerke übertragen, klassisch also auf das Hubwerk, das Drehwerk, Wipp- und Teleskopierwerk. Dem Hydrauliksystem fällt dabei die Aufgabe zu, die Leistung möglichst energieeffizient auf die Kranwerke zu verteilen. Keines der Werke darf zu schnell oder zu langsam laufen.

Das Hydrauliksystem muss die Leistung für jedes einzelne Kranwerk möglichst perfekt dosieren.

Zudem muss der Hydraulikdruck ausreichend hoch sein, damit kein Werk stehen bleibt. Diese Aufgaben können durch verschieden ausgeführte Hydrauliksysteme erfüllt werden. Eins davon ist das sogenannte „Load Sensing“ Hydrauliksystem.

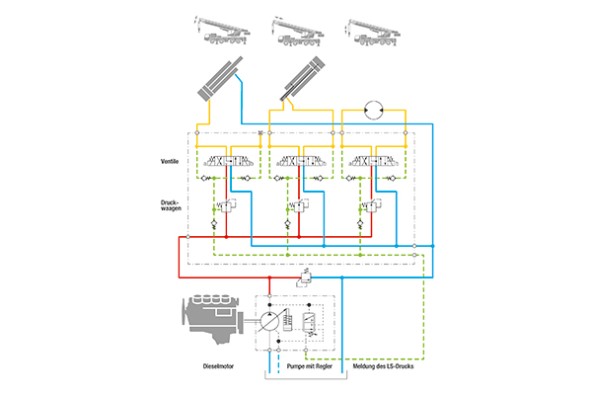

„Load Sensing“ ist Englisch und soll so viel bedeuten wie, den Lastdruck fühlen oder erspüren. Häufig wird abkürzend von einem ‚LS System‘ gesprochen. Im LS System wird eine Hydraulikpumpe mit verstellbarem Fördervolumen eingesetzt. Dem Regler der Pumpe wird über eine Kette von Rückschlagventilen der höchste Arbeitsdruck von allen Kranwerken gemeldet. Das ist der sogenannte ‚LS Druck‘. Der Regler stellt das Fördervolumen der Pumpe so ein, dass sie genau den richtigen Hydraulikdruck und genau die richtige Fördermenge zur Verfügung stellt, um die vom Fahrer gewünschten Geschwindigkeiten zu erreichen. Damit ist das wichtigste Ziel erreicht, kaum überschüssige hydraulische Energie zu erzeugen, die anschließend wieder gedrosselt werden müsste. Das LS System hilft so wesentlich dabei, Kraftstoff zu sparen.

Allerdings ergibt sich bei mehr als einem angesteuerten Kranwerk noch eine Schwierigkeit: Ohne weitere Vorkehrung im LS System würde der Pumpenölstrom zu einem großen Teil über den Weg des geringsten Widerstands an das Kranwerk mit dem kleinsten Arbeitsdruck abfließen. Dieses Kranwerk würde ungewollt schnell laufen, während das Werk mit dem höchsten Lastdruck zunächst sogar stehenbleiben könnte. Die Geschwindigkeiten der einzelnen Werke beeinflussen sich dann gegenseitig. Das jedoch entspricht nicht der Ansteuerung durch den Kranfahrer und ist unerwünscht.

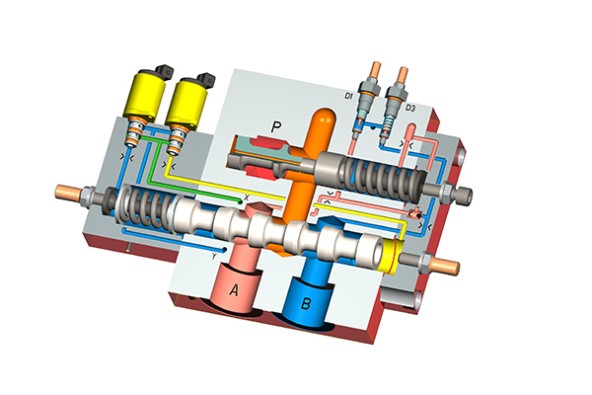

Damit die Geschwindigkeiten ausschließlich dem Fahrerwunsch folgen, muss vor jedem Ventil ein zusätzliches Hydraulikelement platziert werden, eine sogenannte ‚Druckwaage‘. Indem sie bei steigendem Pumpendruck schließt bzw. bei sinkendem Pumpendruck öffnet, gleicht sie wie eine Waage Druckunterschiede aus und verhindert eine negative Beeinflussung der Kranwerke untereinander.

3D-Schnittbild eines Load Sensing Ventils mit Druckwaage

Es gibt verschiedene Ausgestaltungen von LS Systemen. Beispielsweise erfolgt die beschriebene Meldung des LS Drucks in unseren Kranen über Drucksensoren auf elektrischem und nicht wie in früheren Zeiten auf hydraulischem Weg. Es handelt sich also um ein elektrisches, nicht um ein hydraulisches LS System. Des Weiteren gibt es neben dem beschriebenen „Closed center“-LS System mit Verstellpumpe auch „Open center“-LS Systeme mit Konstantpumpe und einer Druckwaage mit zusätzlichem Tankanschluss, über den der überschüssige Ölstrom abfließen kann. Das Drehwerk wird als Einzelverbraucher häufig als „Open Center“-LS System ausgeführt. Außerdem können die Druckwaagen nicht nur vor den Ventilen, sondern auch dahinter angeordnet werden.

Dieser Artikel erschien im UpLoad Magazin 01 | 2020.