9 Minuten - Magazin 02 | 2023

Volles Rohr

Um die Energiewende voranzutreiben, braucht es riesige Windräder auf dem Meer, die kräftigen Seewind ernten und grünen Strom fürs Festland liefern. Die Dimensionen moderner Offshore-Windkraftanlagen sind inzwischen enorm. Die Herausforderungen für das Handling ihrer gigantischen Bauteile ebenso.

Debüt für den LR 12500-1.0

Ein Liebherr-Raupenkran vom Typ LR 12500-1.0 erledigt seit Kurzem im Hafen von Rostock einen Job, der das sehr anschaulich macht. Der komplett neu entwickelte Kran-Bolide hebt bei seinem ersten Einsatz knapp 90 Meter lange Fundamentpfeiler ins Wasser. Unterstützt wird er beim Umschlag dieser 1.360 Tonnen schweren Monopiles von einem Liebherr-Raupenkran LR 1800-1.0.

Entspannt wartet das Team von Sarens auf den nächsten Monopile, der ins Wasser gesetzt werden muss. Von rechts: Willem Ditmer, der den Kraneinsatz in Rostock leitet, Fred Kloek, Thierry de Cree und Rachid Al Houss.

Rund 30 Kilometer nordöstlich der deutschen Ostseeinsel Rügen errichtet derzeit das niederländische Unternehmen Van Oord, Spezialist für maritimen Windkraftbau, die Fundamente des Offhore-Windparks „Baltic Eagle“. 50 Windkraftanlagen mit einer Gesamtleistung von 476 Megawatt sollen laut Informationen des Betreibers, dem spanischen Energieversorger Iberdrola, ab Ende 2024 Strom für 475.000 Haushalte liefern. Bevor es aber soweit ist, muss noch richtig angepackt werden. Auf See wie an Land. Zwei unserer modernsten Raupenkrane sind beim Port-Handling an der Ostseeküste mit voller Kraft dabei. Dieser groß dimensionierte Einsatz ist gleichzeitig die Premiere unseres brandneuen LR 12500-1.0.

Die innovativ konstruierte Drehbühne des LR 12500-1.0 mit dem siebeneinhalb Meter breiten HighPerformanceBoom.

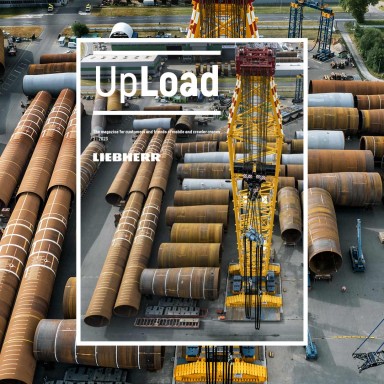

Fährt man zum Industriehafen der Küstenstadt Rostock, ist das Areal mit den beiden großen Raupenkranen ganz einfach zu finden. Die farbigen Gittermast-Ausleger der beiden Maschinen ragen steil in den Himmel und weisen den Weg. Auf dem Hafengelände selbst wird die Orientierung deutlich schwieriger. Der Blick ist von haushohen, dicht an dicht gelagerten Stahlröhren verstellt. Man muss schon etwas in die Knie gehen, um unter den aufgebockten Zylindern hindurch die leuchtend gelben Raupenträger des LR 12500-1.0 zu entdecken und seine Marschrichtung festzulegen. Steht man dann vor der aufragenden Maschine, wandert der Blick unweigerlich auf den beeindruckend breiten Gittermastausleger. Dieser siebeneinhalb Meter breite HighPerformanceBoom und seine außergewöhnliche Aufnahme an der Drehbühne fallen sofort ins Auge.

Keine 500 Meter von den Kranen entfernt und in direkter Nachbarschaft zum „Rostock Port“, werden die Pfeiler gefertigt, die auf See in den Meeresboden gerammt werden und später einmal die Offshore-Anlagen tragen sollen. Den Weg zur Baustelle im Meer legen die sogenannten Monopiles schwimmend zurück. Von einem Schleppkahn werden sie über eine Strecke von 85 Seemeilen bis zum Baufeld von „Baltic Eagle“ gezogen. Unsere Krane stehen am Hafenbecken bereit, um zuvor die Röhren ins Wasser zu legen.

Inmitten vieler Stahlröhren musste der Raupenkran im Rostocker Hafen aufgebaut werden.

Diesen Job erledigen die Männer der belgischen Unternehmensgruppe Sarens. Die Belgier haben sich darauf spezialisiert, weltweit schwerste Lasten zu heben und zu transportieren. Sarens hat das erste Exemplar des LR 12500-1.0 aus dem Werk in Ehingen direkt nach Rostock geliefert bekommen. „Mit der Unterstützung durch die Monteure von Liebherr waren wir nach drei Wochen mit dem Aufbau unseres neuen Raupenkrans hier fertig“, erzählt Willem Dittmer, der als Projektmanager für Sarens den anspruchsvollen Einsatz anführt. „Und das, obwohl wir den Kran recht umständlich zwischen den hier gelagerten Röhren aufstellen mussten.“ Um den Untergrund zu schonen, wurde großer Aufwand betrieben: Ein Plateau von über einem Meter Höhe trägt den 2.500-Tonnen-Kran. Auf einer dicken Sandschicht bilden Bongossi-Hölzer und Lastverteilerplatten die Unterlage für die massigen Raupenträger.

Beeindruckende Dimensionen

„Riesenstark bei weniger Eigengewicht“

Die komplett neu konstruierte Struktur des Raupenkrans mit seinem breiten Gitterausleger, der die anfallenden Kräfte mit hoher Stabilität in die Drehbühne ableitet, überzeugt nach den ersten problemlos absolvierten Hüben den kundigen Projektmanager. Auch hinsichtlich Transport und Rüstzeit. „Die völlig neuen Transportlösungen des LR 12500-1.0 mit dem Klappmechanismus der Gitterstücke und der geteilten Drehbühne sind einfach super. Wir haben weniger Transporteinheiten und sind schneller beim Rüsten des Krans“, erzählt Ditmer. „Und er ist riesenstark bei weniger Eigengewicht. Unfassbar.“

Diese Riesenkräfte werden beim Heben der neun Meter dicken Monopiles ins Hafenbecken dann auch abgerufen. Zusammen mit einem LR 1800-1.0 des Kranvermieters MAXIKraft muss eine Bruttolast von knapp 1.600 Tonnen bewegt werden. Im Abstand von etwa 50 Metern stehen die beiden innovativen Modelle aus der Ehinger Raupenkranschmiede hubbereit nebeneinander. Der direkte Vergleich unterstreicht die Dimensionen des LR 12500-1.0 mit seinem wuchtigen Ausleger und der Hakenflasche mit dem Doppelhaken zur Aufnahme der Anschlagmittel. Dieses wahrscheinlich meistfotografierte Exemplar auf der letzten Bauma in München hat im Übrigen allein schon ein Eigengewicht von imponierenden 70 Tonnen. Diese zwei Haken tragen den Löwenanteil der Last bei den Hüben der Monopiles. Brutto 1.245 Tonnen muss der LR 12500-1.0 hierbei bewältigen. 350 Tonnen bleiben für den kleineren Raupenkran, der bei dem Tandemhub als eine Art Spielbein fungiert. Nur der LR 1800-1.0 kann auch Schwenkbewegungen durchführen, falls es erforderlich sein sollte.

Robert Pawlowski blickt nach getaner Arbeit aus seiner Kabine entspannt auf den davonschwimmenden Monopile.

„Ich bin happy mit dem Kran.“

In seiner riesigen Kabine des LR 12500-1.0 wartet Robert Pawlowski und checkt nochmal die Anzeigen auf den zahlreichen Monitoren. Er und seine Kraftmaschine sind startklar. In sieben Metern Höhe bietet sich dem Kranfahrer bester Blick aufs Geschehen. „Mit diesem modernen Raupenkran zu arbeiten, macht mich echt happy“, schwärmt er. „Die perfekte Beleuchtung sowie die vielen Kameras sind natürlich eine wertvolle Unterstützung für uns Kranfahrer. Die zahlreichen Leitern und Plattformen ermöglichen uns ein einfaches und sicheres Arbeiten und Rüsten. Ich finde, die Ergonomie des Krans ist sehr durchdacht. Absolut beeindruckend ist die völlig neue Transport- und Montagelösung für die Gittermastteile. Genauso wie die unglaubliche Steifigkeit und Stabilität des Auslegers.“

Los geht’s! Ein Schleppkahn zieht den schwimmenden Monopile in die Ostsee. 15 Stunden dauert die rund 160 Kilometer lange Reise bis zur Offshore-Baustelle.

Plötzlich hält der Mann auf dem Kabinensessel inne. Er konzentriert sich auf das Geschehen am Boden. Auf 30 doppelten Achslinien wird der nächste Monopile mit SPMT-Modulen direkt vor die beiden Krane gefahren. Ein sechsköpfiges Team aus Spezialisten wartet schon mit gigantisch anmutenden Anschlagmitteln. Fette, ummantelte Stahlseile. Mannshohe Schäkel. Alles ein paar Nummern mächtiger als gewöhnlich. Pawlowski fährt die gewaltige Hakenflasche tiefer, damit die Männer mit ihrer Arbeit starten können. Nach etwas mehr als einer Stunde sitzt alles und die Last ist sicher angehängt. Über Funk erhalten Robert Pawlowski und sein Kollege im Kran nebenan das Kommando zum Hub.

Das Schwerlastschiff „Svanen“ stellt die Riesenröhre in Vertikallage und rammt sie in den Meeresboden. © Van Oord

Nach der Lastaufnahme geht es dann unerwartet schnell. Die Schwerlastmodule unter dem Monopile werden aus dem Gefahrenbereich gelenkt und die Krane beginnen damit, ihre Gittermaste kaum sichtbar zu neigen. Dieser Vorgang, die Ausladung zu vergrößern und die riesige Röhre anschließend ins tiefe Hafenbecken zu setzen, ist eine Sache von nur wenigen Minuten. Um zwölf Meter vergrößern die Raupenkrane die Distanz zu ihrer gemeinsamen Last, bevor die an ihren Enden geschlossene Stahlröhre abgesenkt und ins Wasser gesetzt wird. Ein wartender Schleppkahn übernimmt dort die Regie und zieht den schwimmenden Metallzylinder behutsam in Fahrposition. Die Seereise zum Offshore-Windpark „Baltic Eagle“ kann beginnen.

Dieser Artikel erschien im UpLoad Magazin 02 | 2023.