Klicken Sie auf VIDEO FREIGEBEN und folgen Sie den Datenschutzhinweisen.

Auf Beton gebaut

Beton ist ein ganz besonderer Stoff: es kommt auf die richtige Mischung aus Zement, Sand und Kies an. Dann kann das hinzugegebene Wasser die chemische Reaktion des Bindemittels in Gang setzen und aus dem Gemisch einen hochleistungsfähigen, festen Baustoff für alle erdenklichen Einsatzbereiche werden lassen. Es ist also kein Wunder, dass in der Sparte Betontechnik von Liebherr schon immer ein besonders wachsames Auge auf die Bedeutung des Wassers und der Feuchtigkeit bei der Betonherstellung gelegt wurde.

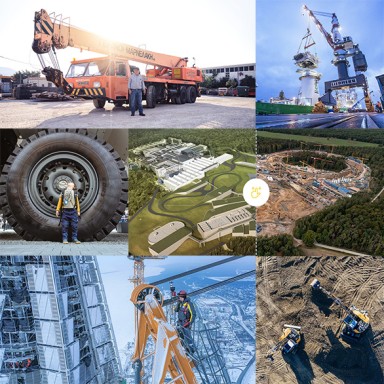

Schon seit 1985 entwickelt die Liebherr-Mischtechnik GmbH an ihrem Produktionsstandort für Fahrmischer, Mischanlagen und Betonpumpen in Bad Schussenried Messsysteme für die industrielle Automation. „Angefangen hat alles mit Sensoren für das Messen der Sandfeuchte in unseren eigenen Betonmischanlagen“, erklärt Thomas Maier. Er ist seit 1991 bei Liebherr und leitet den weltweiten Vertrieb der Sensorik und der dazugehörigen Analytiksysteme. „Heute kommt unsere Feuchtemessung in Produktionsanlagen in allen erdenklichen industriellen Bereichen zum Einsatz. Beim Automobilzulieferer in den USA genauso wie in der Papierfabrik in den Niederlanden oder beim Zuckerhersteller auf Guadeloupe.“

Kleine Sensoren – große Technik

Viele Kunden seien anfangs oft überrascht, dass Liebherr in diesem speziellen Segment der Messelektronik unterwegs sei, berichtet Maier. „Dass unser Unternehmen für robuste Produkte im Baumaschinensektor bekannt ist, kommt uns aber sehr entgegen.“

Die Nähe der Entwickler zu den Maschinen ist in Bad Schussenried nicht zu übersehen. Die Labors und die elektrostatisch abgeschirmten Arbeitsplätze befinden sich gleich oberhalb der Montagehalle, wo Fahrmischer und gigantische Betonmischanlagen gefertigt werden. „Unser Team ist klein, fein und exzellent“, sagt Maier. „Wir sind drei Entwickler, ein Versuchstechniker, ein Mitarbeiter in der Produktion und drei Vertriebsmitarbeiter – so geben wir in der Feuchtemessung weltweit den Ton mit an“, fügt er stolz hinzu.

Am Eingang des Labors stehen Funktionsmodelle, mit denen Maier auf Messen und Kongressen und direkt bei interessierten Kunden die Wirkungsweise der auf den ersten Blick unscheinbaren Stab- und Tellersensoren sowie der angeschlossenen Auswertungstechnik präsentiert.

Feuchtemanagement "live"

„Bis zu 40 Messungen pro Sekunde leisten die Sensoren und das im laufenden Prozess“, sagt Maier. Früher hätte man den Feuchtegehalt von Zugabestoffen mit Stichproben im Labor messen müssen, um die richtigen Konsistenzen festzustellen und gegebenenfalls korrigierend in die Produktion einzugreifen. „Heute können wir mit unserer Technologie das Feuchtemanagement ‚live’ und in Echtzeit gestalten. Und das mit höchstmöglicher Präzision.“

Indem Sie auf „AKZEPTIEREN“ klicken, willigen Sie für dieses Video gemäß Art. 6 Abs. 1 lit. a DSGVO in die Datenübermittlung an Google ein. Wenn Sie künftig nicht mehr zu jedem YouTube-Video einzeln einwilligen und diese ohne diesen Blocker laden können möchten, können Sie zusätzlich „YouTube-Videos immer akzeptieren“ auswählen und damit auch für alle weiteren YouTube-Videos, welche Sie zukünftig auf unserer Website noch aufrufen werden, in die jeweils damit verbundenen Datenübermittlungen an Google einwilligen.

Erteilte Einwilligungen können Sie jederzeit mit Wirkung für die Zukunft widerrufen und damit die weitere Übermittlung Ihrer Daten verhindern, indem Sie den entsprechenden Dienst unter „Sonstige Dienste (optional)“ in den Einstellungen abwählen (später auch aufrufbar über die „Datenschutzeinstellungen“ in der Fußzeile unserer Website ).

. Weitere Informationen erhalten Sie in unserer Datenschutzerklärung sowie in der Google-Datenschutzerklärung.Datenschutzerklärung von Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland; Mutterunternehmen: Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, USA** Hinweis: Die mit der Datenübermittlung an Google verbundene Datenübermittlung in die USA erfolgt auf Grundlage des Angemessenheitsbeschlusses der Europäischen Kommission vom 10. Juli 2023 (EU-U.S. Data Privacy Framework).

Die Erfinder-Formel: Einfach weiterdenken

Sensoren in der Feuchtemessung sind unscheinbar. Wenn sie Sand oder Emulsionen detektieren, Glasscherben abtasten oder im Mähdrescher ihren Dienst verrichten, sind sie mit bloßem Auge kaum zu entdecken. Ein Design-Preis wird mit ihnen kaum zu gewinnen sein. Und doch hat die Feuchtemessung bei Liebherr ihr eigenes, durchaus sympathisches Gesicht: Werner Frey. Seit über 30 Jahren leitet er die Entwicklung und hat mit seinen Erfindungen maßgeblich die industrielle Feuchtemessung geprägt und beeinflusst.

1987 stieß Frey zu Liebherr. „Ich sollte damals ein Elektroniklabor aufbauen und als erstes ein Auswertungsgerät für die Feuchtmessung entwickeln“, erinnert er sich. Das habe auch gut geklappt. Nur die dafür vorgesehenen Sensoren taugten dem Tüftler nicht, die versprochenen Verbesserungen des Zulieferers wurden nicht fertig. „Da habe ich eben selbst nebenher den ersten mikroprozessorgesteuerten Smart-Sensor für Betonmischanlagen entwickelt und gebaut“, sagt Frey und lächelt verschmitzt.

Es habe sich dann sehr schnell gezeigt, dass das, was bei Beton sehr gut funktioniert, auch für andere Anwendungen von Vorteil ist: etwa bei Schüttgütern, im Bergwerkseinsatz, in der Landwirtschaft, bei Lebensmitteln, im Pharmasektor oder in der Petrochemie.

Beliebig reproduzierbare Systeme

Die Messung der Liebherr-Sensorik basiert auf Kurzwellen. „Das kriegen andere nicht hin“, sagt Frey. Andere Verfahren würden mit der viel aufwendigeren und störungsanfälligeren Mikrowellentechnologie arbeiten. Neben der hohen Präzision und Robustheit zeichnet die Messgeräte aus Bad Schussenried ihre Reproduzierbarkeit aus. „Ist das System einmal kalibriert, können wir auf dieser Grundlage jederzeit ohne großen Aufwand weitere Messstellen einrichten oder Geräte erneuern. Die Anlage bleibt so immer verlässlich, unabhängig von ihrer bisherigen Laufzeit und ihrem Alter“, betont Frey.

Indem Sie auf „AKZEPTIEREN“ klicken, willigen Sie für dieses Video gemäß Art. 6 Abs. 1 lit. a DSGVO in die Datenübermittlung an Google ein. Wenn Sie künftig nicht mehr zu jedem YouTube-Video einzeln einwilligen und diese ohne diesen Blocker laden können möchten, können Sie zusätzlich „YouTube-Videos immer akzeptieren“ auswählen und damit auch für alle weiteren YouTube-Videos, welche Sie zukünftig auf unserer Website noch aufrufen werden, in die jeweils damit verbundenen Datenübermittlungen an Google einwilligen.

Erteilte Einwilligungen können Sie jederzeit mit Wirkung für die Zukunft widerrufen und damit die weitere Übermittlung Ihrer Daten verhindern, indem Sie den entsprechenden Dienst unter „Sonstige Dienste (optional)“ in den Einstellungen abwählen (später auch aufrufbar über die „Datenschutzeinstellungen“ in der Fußzeile unserer Website ).

. Weitere Informationen erhalten Sie in unserer Datenschutzerklärung sowie in der Google-Datenschutzerklärung.Datenschutzerklärung von Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland; Mutterunternehmen: Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, USA** Hinweis: Die mit der Datenübermittlung an Google verbundene Datenübermittlung in die USA erfolgt auf Grundlage des Angemessenheitsbeschlusses der Europäischen Kommission vom 10. Juli 2023 (EU-U.S. Data Privacy Framework).Auch wenn ich den Begriff Industrie 4.0 etwas überstrapaziert finde, liegt in der zunehmenden Automatisierung der Produktionsbereiche ein hoher Bedarf an smarter Sensorik. Da ist auch die Feuchtemessung gefragt wie nie.

Das Ganze im Blick

Dass aus seinem One-Man-Entwicklerbetrieb mittlerweile ein kleines, feines Team geworden ist, freut Werner Frey. „In unserer fünfköpfigen Entwicklermannschaft können wir uns die Aufgaben teilen, und doch muss sich jeder auch um alles kümmern: um elektronische und physikalische Fragestellungen, um die Vorentwicklung und Produktion bis hin zur Dokumentation. Das macht viel Spaß im Miteinander, bedeutet aber zugleich auch immer ein hohes Maß an eigener Verantwortung“, so Frey.

Ganz nah an den Produktionsbedürfnissen

So sehr Werner Frey die kreative Atmosphäre seines Entwicklungslabors schätzt, so sehr mag er an seiner Arbeit aber auch die Nähe zu den Kunden. „Wir fahren immer wieder raus zu den Anwendern, suchen den Kontakt zu den Monteuren und Betriebsleitern. Diese unmittelbare Rückkopplung aus der Praxis ist Teil des Erfolgskonzeptes“, erklärt Frey. Zu diesen Kunden zählt auch die Quarzwerke Gruppe. In Frechen bei Köln sind derzeit fünf Liebherr-Sensoren in der Feuchtsandverarbeitung in Betrieb. Auf dem Weg zur Filtech 2018, der internationalen Ausstellung und Konferenz für Filter- und Trenntechnik in Köln, wird Freys Kollege Thomas Maier die Gelegenheit nutzen und beim Kunden vorbeischauen.

Die ganze Welt der Feuchtemessung

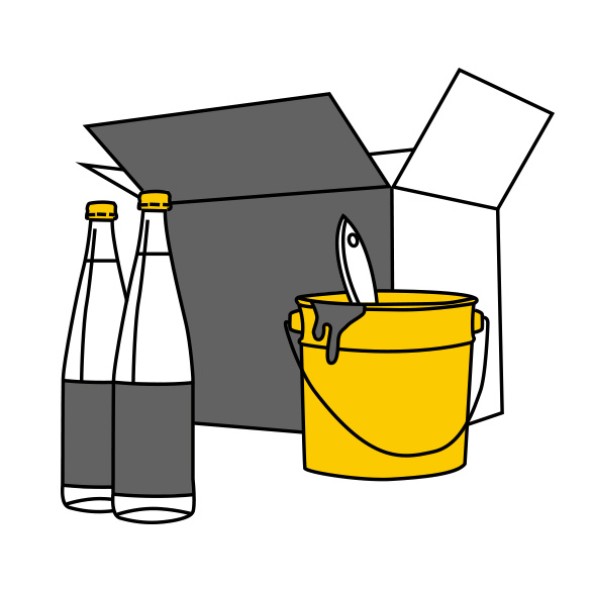

Feuchtemesstechnik von Liebherr kommt in unterschiedlichsten Industrien zum Einsatz. Unter anderem für die Verarbeitung von:

- Beton

- Sand und sonstigen Gesteins- oder Mineralkörnungen

- Glas

- Papier und Karton

- Diesel, Öl und sonstigen Emulsionen

- Farben und Lacken

- Landwirtschaftlichen Produkten

- Lebensmitteln

- Kühl- und Schmiermitteln

Typische Einbauorte für die stab- oder scheibenartigen Planarsensoren sind beispielsweise Siloausläufe, Rutschen, Prallplatten, Bänder, Übergabestellen, Trocknungsanlagen, Förderschnecken, Rohre, Tanks und vieles mehr.

Die Feuchtemessung auf einen Blick

Mit dem Quarz im Bunde

Thomas Maier wird in Frechen von Britta Franzheim, der Unternehmenssprecherin der internationalen Quarzwerke Gruppe, in Empfang genommen. Von einem kleinen Aussichtsplateau bietet sich ihm ein imposanter Blick auf das gesamte Areal der Quarzwerke. „Die Römer hatten hier schon den Quarzsand entdeckt und für die Herstellung von Glas genutzt“, erklärt Franzheim. Seit über 130 Jahren tue es das Familienunternehmern den antiken Vorgängern nach. „Auf der Höhe der Zeit und mit einem nachhaltigen ökologischen Anspruch“, wie die gelernte Biologin betont. „Und vor allem mit nachhaltigem Erfolg. Der in Frechen vorkommende Quarzsand hat eine Reinheit von über 99 Prozent. Damit ist er für alle erdenklichen industriellen Verarbeitungen geeignet.“

Sand für über 200 Produkte

Um die hier im Tagebau geförderten Quarzsande zu über 200 verschiedenen Qualitätsprodukten aufzubereiten und in 50 Länder zu verkaufen, setzt das Unternehmen auf moderne und effiziente Aufbereitungstechnologien. Die Anlagentechnik hat dazu Manfred Schaffgans, der Leiter der E-Werkstatt, immer aufmerksam im Visier. Er ist seit 32 Jahren bei den Quarzwerken, hat hier mit einer Ausbildung zum Elektroinstallateur angefangen, sich später zum Energieanlagentechniker weiterqualifiziert und schließlich seinen Industriemeister für Energie- und Elektrotechnik gemacht.

Manfred Schaffgans kennt die gesamte Produktionsanlage wie seine Westentasche, ist mit jedem noch so kleinen Aggregat und Steuergerät „per Du“ und wacht mit Argusaugen über alle Produktionsschritte in den Förder- und Trocknungsanlagen. Zwischendurch schaut er über sein Handy auch immer mal wieder bei dem mit einer Webcam ausgestatteten Brutplatz des Wanderfalken in einem der alten Silotürme vorbei.

Indem Sie auf „AKZEPTIEREN“ klicken, willigen Sie für dieses Video gemäß Art. 6 Abs. 1 lit. a DSGVO in die Datenübermittlung an Google ein. Wenn Sie künftig nicht mehr zu jedem YouTube-Video einzeln einwilligen und diese ohne diesen Blocker laden können möchten, können Sie zusätzlich „YouTube-Videos immer akzeptieren“ auswählen und damit auch für alle weiteren YouTube-Videos, welche Sie zukünftig auf unserer Website noch aufrufen werden, in die jeweils damit verbundenen Datenübermittlungen an Google einwilligen.

Erteilte Einwilligungen können Sie jederzeit mit Wirkung für die Zukunft widerrufen und damit die weitere Übermittlung Ihrer Daten verhindern, indem Sie den entsprechenden Dienst unter „Sonstige Dienste (optional)“ in den Einstellungen abwählen (später auch aufrufbar über die „Datenschutzeinstellungen“ in der Fußzeile unserer Website ).

. Weitere Informationen erhalten Sie in unserer Datenschutzerklärung sowie in der Google-Datenschutzerklärung.Datenschutzerklärung von Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland; Mutterunternehmen: Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, USA** Hinweis: Die mit der Datenübermittlung an Google verbundene Datenübermittlung in die USA erfolgt auf Grundlage des Angemessenheitsbeschlusses der Europäischen Kommission vom 10. Juli 2023 (EU-U.S. Data Privacy Framework).Die Online-Sensorik und -Analytik von Liebherr liefert uns die Grundlage für ein aktives Feuchtemanagement. So können wir die Trocknung der Sande punktgenau optimieren und den Energieeinsatz maximal effizient gestalten.

Überall Wasser

Mit Thomas Maier geht Manfred Schaffgans an diesem Freitagvormittag die einzelnen Produktionsschritte und die fünf unterschiedlichen Einsatzbereiche der Feuchtemessung durch. Der aus dem Tagebau gewonnene Quarzsand wird zunächst gewaschen und anschließend im Nasssandsilo entwässert. „Wasser ist hier allgegenwärtig“, erklärt Schaffgans seinem Gast. Das Rauschen und Sprudeln ist auch nicht zu überhören. Für die Verarbeitung des Quarzsandes, beispielsweise als Feuchtsand, Quarzmehl oder Filtersand, ist der Feuchtegrad entscheidend. „Je genauer wir messen, desto schneller und effizienter können wir die Qualität steuern“, sagt Schaffgans.

Im Leitstand laufen dazu auf einem Dutzend Monitoren in Echtzeit die Daten der Feuchtemessung ein. „Wann immer bei unserem Naturprodukt qualitätsrelevante Schwankungen auftreten, können wir sofort steuernd eingreifen, sei es über Trocknung oder Bewässerung“, sagt Schaffgans.

Der kleine, feine Unterschied

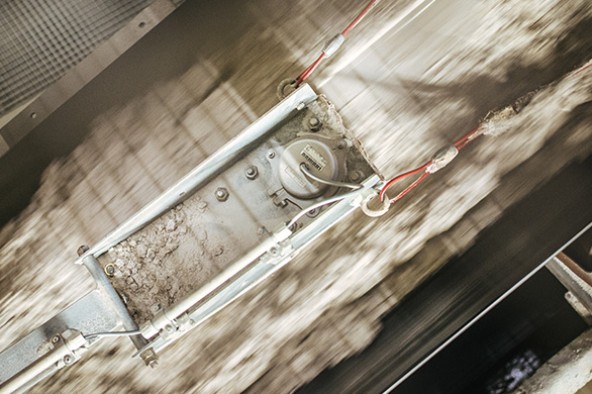

Gemeinsam inspizieren die Experten daraufhin die fünf Messpunkte. Dort „surft“ der Liebherr-Sensor auf einem Metallschlitten auf dem Sand, den die Förderbänder in einem unablässigen Strom in die Trockner und Silos bugsieren. Der sausende Sand wirke auf den Metallschlitten wie Schmirgelpapier, sagt Schaffgans. „Wir haben deswegen auf ein besonders hartes und widerstandsfähiges Metall gesetzt“, erklärt Maier. „Um auch bei der ‚Hardware’ immer weiter zu optimieren, sind wir ganz besonders an den Erfahrungen im laufenden Betrieb interessiert.“ Das hört Manfred Schaffgans gerne. „Es ist die Qualität, die den entscheidenden Unterschied macht – und das in allen Details der Produktion“, weiß er. Stillstand sei daher keine Option. „Die Entwicklung muss immer weitergehen.“ Das ist ganz nach dem Geschmack der Forscher in Bad Schussenried.