Flexibilität

Technologische Vielfältigkeit

Leistungsstark

Maschinenkonzept

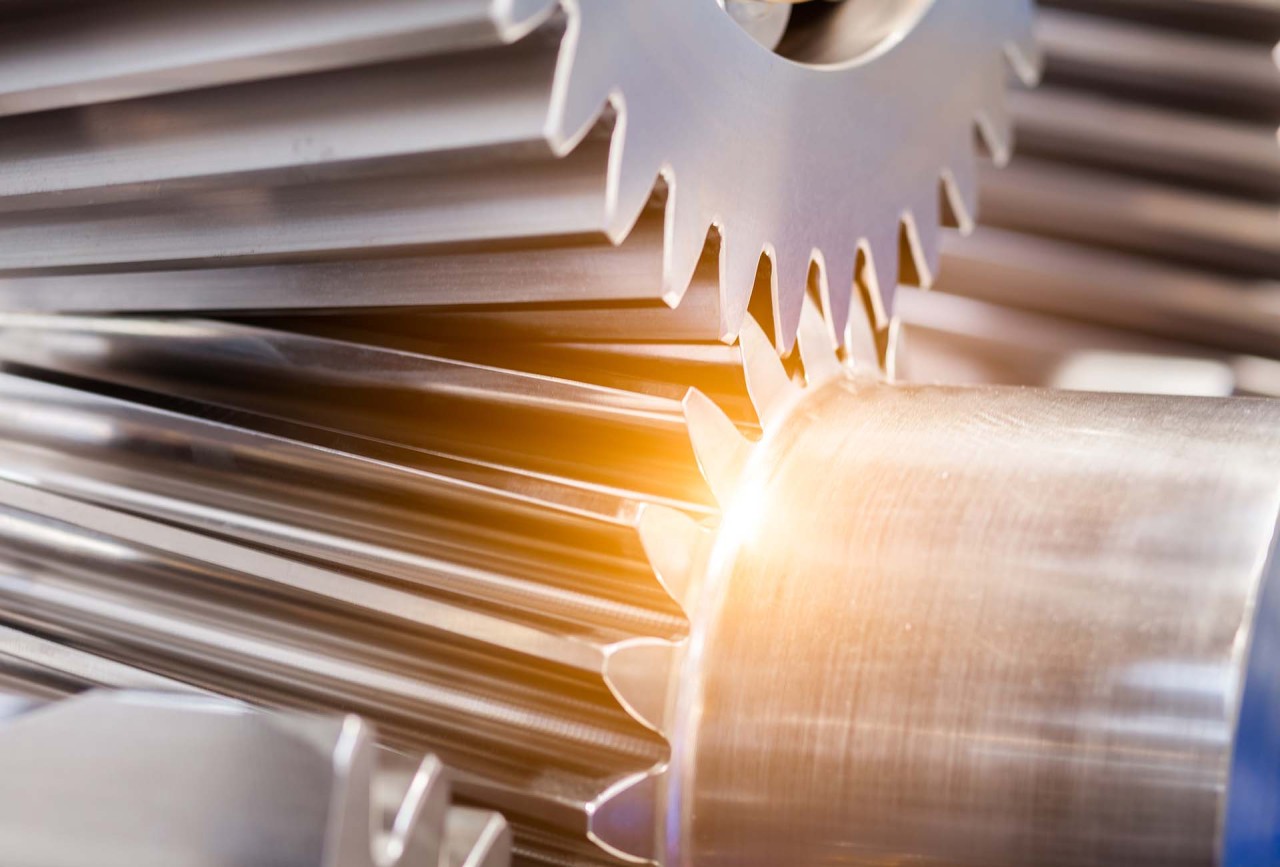

Wälzschleifen, Profilschleifen und Innenschleifen in einer Maschine

Flexibilität ist das A und O für Job Shops und Einzelteilfertiger. Die neue LGG-Serie wurde speziell für den universellen Einsatz und große Serienproduktionen entwickelt. Sie vereint die 3 Technologien Wälzschleifen, Profilschleifen und Innenschleifen. Die technologische Vielfältigkeit bietet dem universellem Nutzer maximalen Nutzen und eine gute Investition für die Zukunft.

Die Maschine kann für individuelle Anwendungen konfiguriert werden und kann daher optimal für die Produktion von hohen Stückzahlen eingesetzt werden. Dabei kommt externe Automation wie ein Kunststoffkettenband oder ein Robotersystem zum Einsatz.

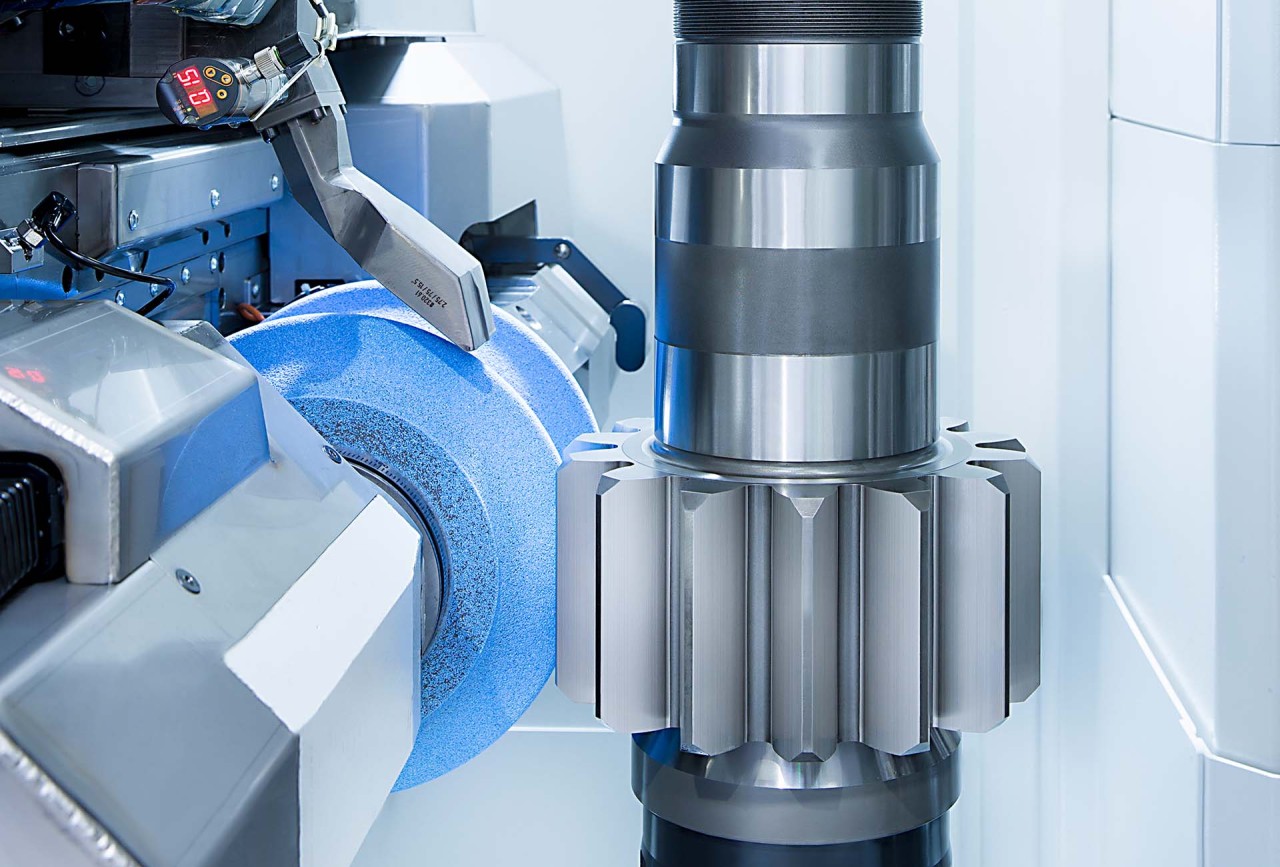

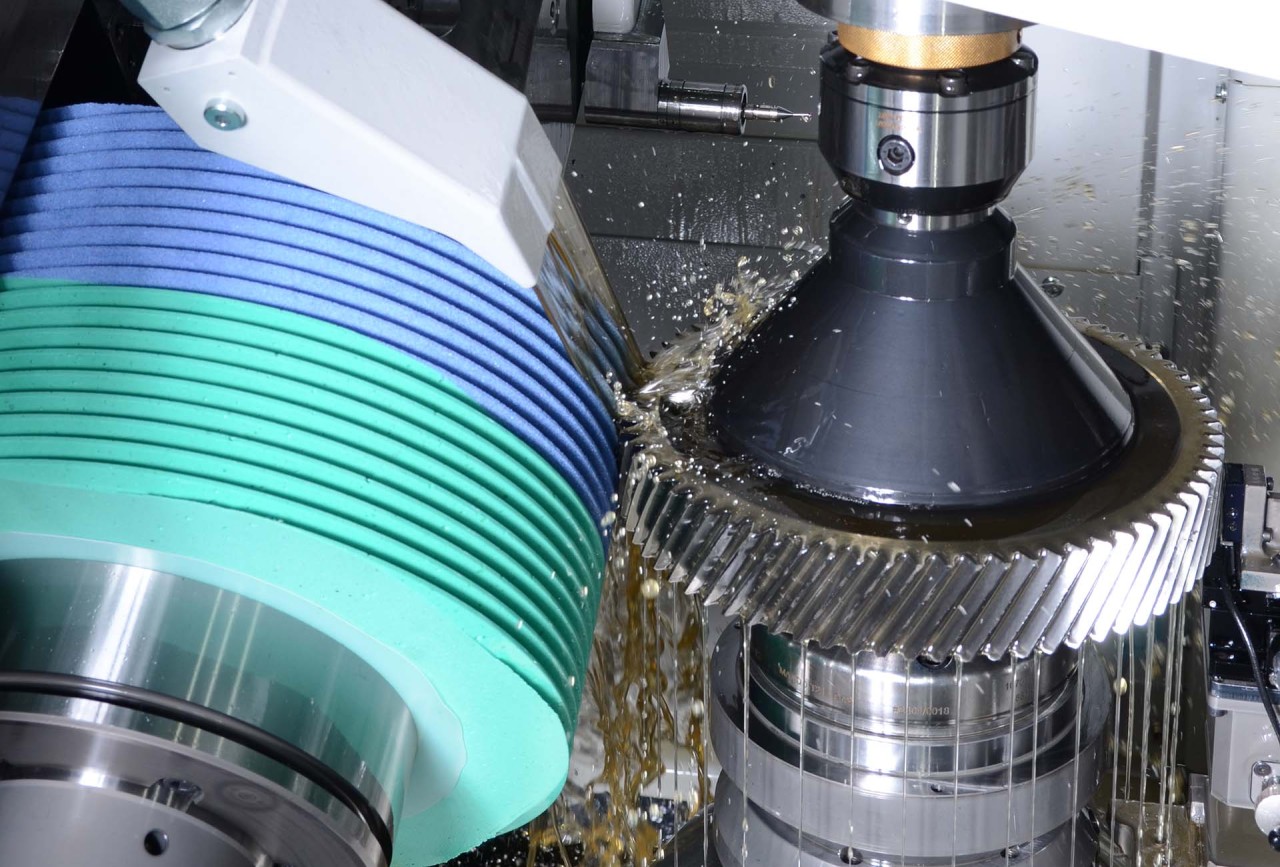

Die LGG ist in ihrer Klasse die leistungsstärkste Wälz- und Profilschleifmaschine auf dem Markt. Mit dem neuen Schleifkopf GH 320 CB ist es nun auch möglich, Werkstücke bis Modul 14 effizient und in höchster Qualität zu schleifen. Die LGG 700 M ist eine manuelle Schleifmaschine und kann Werkstücke bis 500 mm wälzschleifen und Werkstücke bis 700 mm profilschleifen.

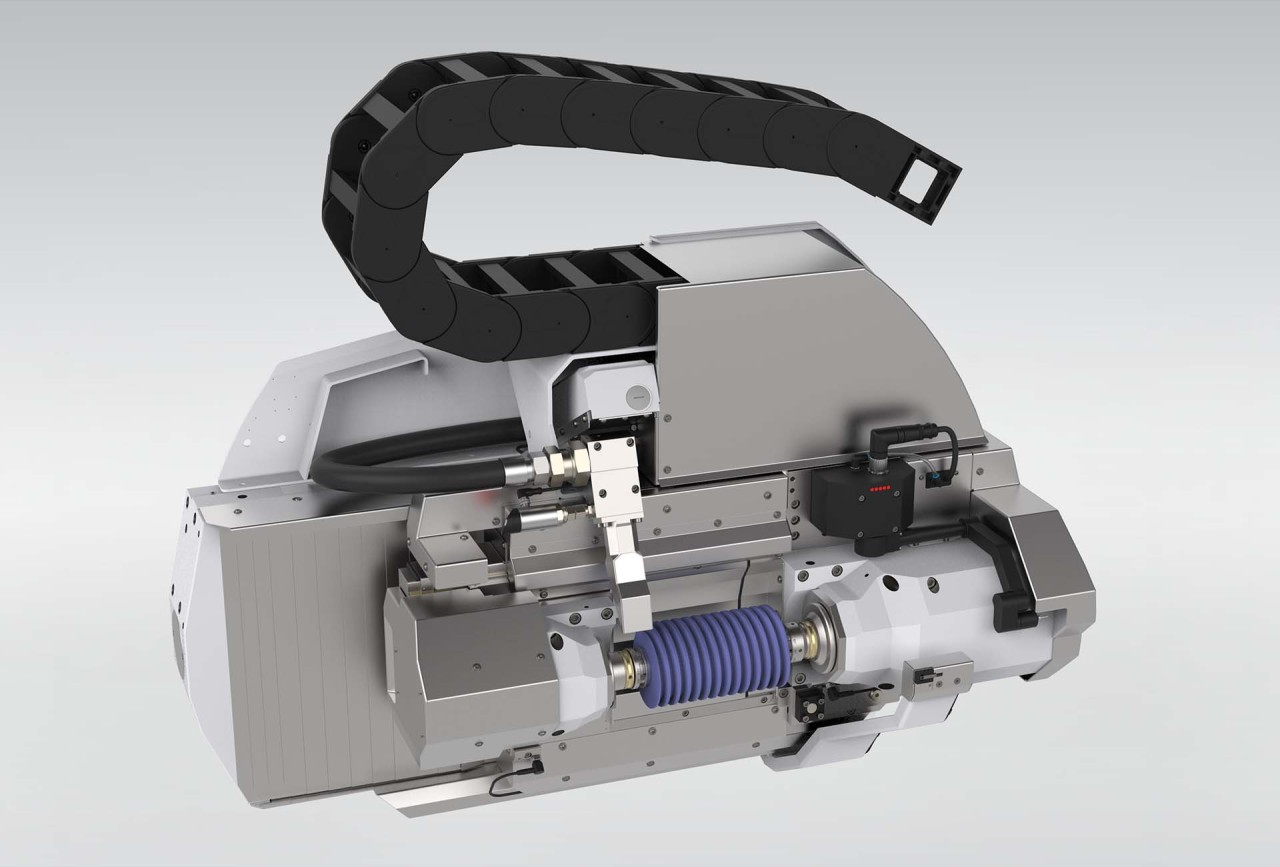

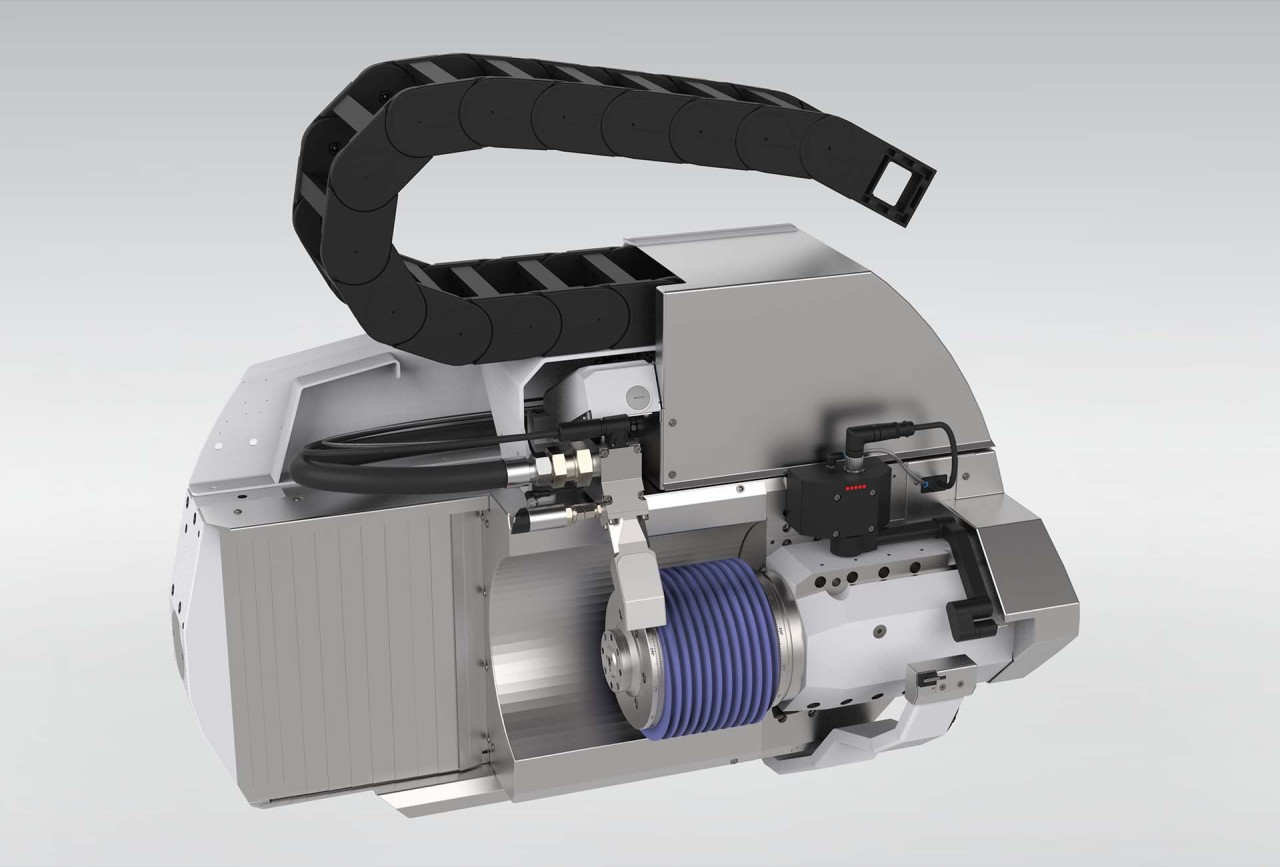

X1 - Radialbewegung Ständerschlitten | V1 - Tangentialbewegung Werkzeug | Z1 - Axialbewegung Schleifkopf | B1 - Drehbewegung Werkzeug | C2 - Drehbewegung Werkstück | C5 - Schwenkbewegung Abrichter | A1 - Schwenkbewegung Werkzeug | Z4 - Vertikalbewegung Gegenständer | C3 - Drehbewegung Ringlader

LGG 700 M

Liebherr bietet Ihnen auch eine manuelle Wälz- und Profilschleifmaschine für kleine Losgrößen und größte Flexibiltät an.

- Max. Werkstückdurchmesser Wälzschleifen (mm): 500

- Max. Werkstückdurchmesser Profilschleifen (mm): 700

Die Maschine wird ausschließlich manuell beladen. Mittels einem auf dem Maschinendach angebrachten Handhabungsgerät (Kran) und einem NC schwenkbaren Gegenhalterarm wird das manuelle Beladen erheblich vereinfacht.

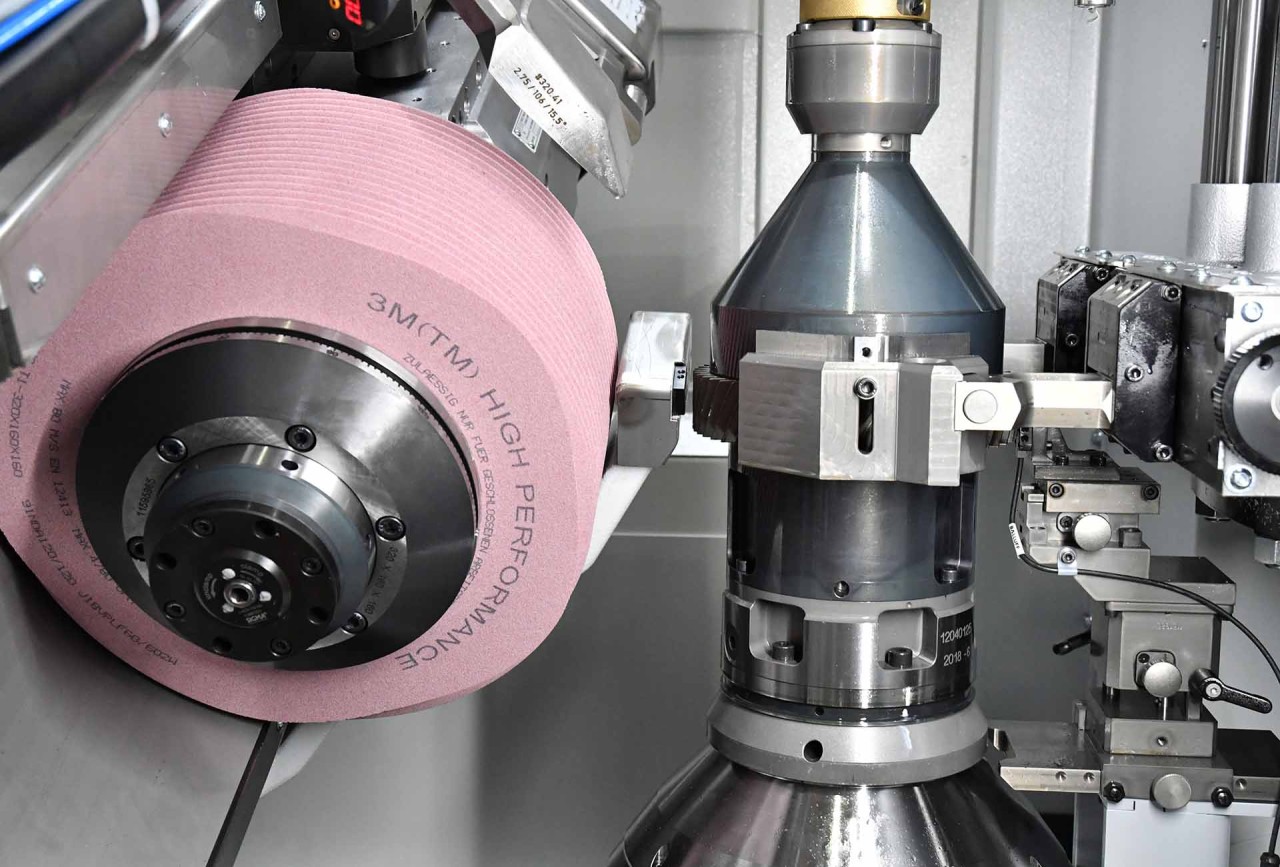

Außen- und Innenschleifköpfe

Für die LGG stehen prozessoptimierte Außenschleifköpfe und Innenschleifarme zur Verfügung. In beiden Außenschleifköpfen (GH 320 u. GH 240 CB) werden spindelinterne Wuchtsysteme eingesetzt. Bei dem GH 320 CB ist das Wuchtsystem im Dorn integriert.

Hohe Antriebsleistungen und Drehzahlen sind große Vorteile z.B. beim Einsatz von neuartigen Schleifmitteln. Durch die moderne Werkzeugspannung ist ein einfacher und schneller Wechsel des Schleifdorns möglich.

Für kollisionskritische Werkstücke und für spezielle Verzahnungskorrekturen stehen kleine Schleifwerkzeugdurchmesser zur Verfügung.

Mit dem Schleifkopf GH 320 CB ist es nun auch möglich, Werkstücke bis Modul 14 mm effizient und in höchster Qualität zu schleifen.

GH 240 / 200 CB

Drehzahl (1/min): 12.000

Antriebsleistung Schleifspindel (kW): 28,5

Max. schleifbarer Modul Wälzschleifen (mm): 7

Max. schleifbarer Modul Profilschleifen (mm): 14

Galvanisch belegete CBN-Werkzeuge: ja

Abmaße Schleifschnecke: (DxLxB): 240x200x76,2

Technische Daten GH 200 CB

Drehzahl (1/min): 17.000

Antriebsleistung Schleifspindel (kW): 28,5

Max. schleifbarer Modul Wälzschleifen (mm): 5

Max. schleifbarer Modul Profilschleifen (mm): 14

Galvanisch belegete CBN-Werkzeuge: ja

Abmaße Schleifschnecke: (DxLxB): 240x200x40 (76,2)

GH 320

Drehzahl (1/min): 7000

Antriebsleistung Schleifspindel (kW): 28,5

Max. schleifbarer Modul Wälzschleifen (mm): 9

Max. schleifbarer Modul Profilschleifen (mm): 14

Abmaße Schleifschnecke (DxLxB) (mm): 275(320)x160x160

GH 320 CB

Drehzahl (1/min): 10.000

Max. Schnittgeschwindigkeit (m/s): 80

Max. schleifbarer Modul Wälzschleifen (mm): 14

Max. schleifbarer Modul Profilschleifen (mm): 14

Max. Shiftweg (mm): 350

Abmaße Schleifschnecke (DxLxB) (mm): 320x250x110

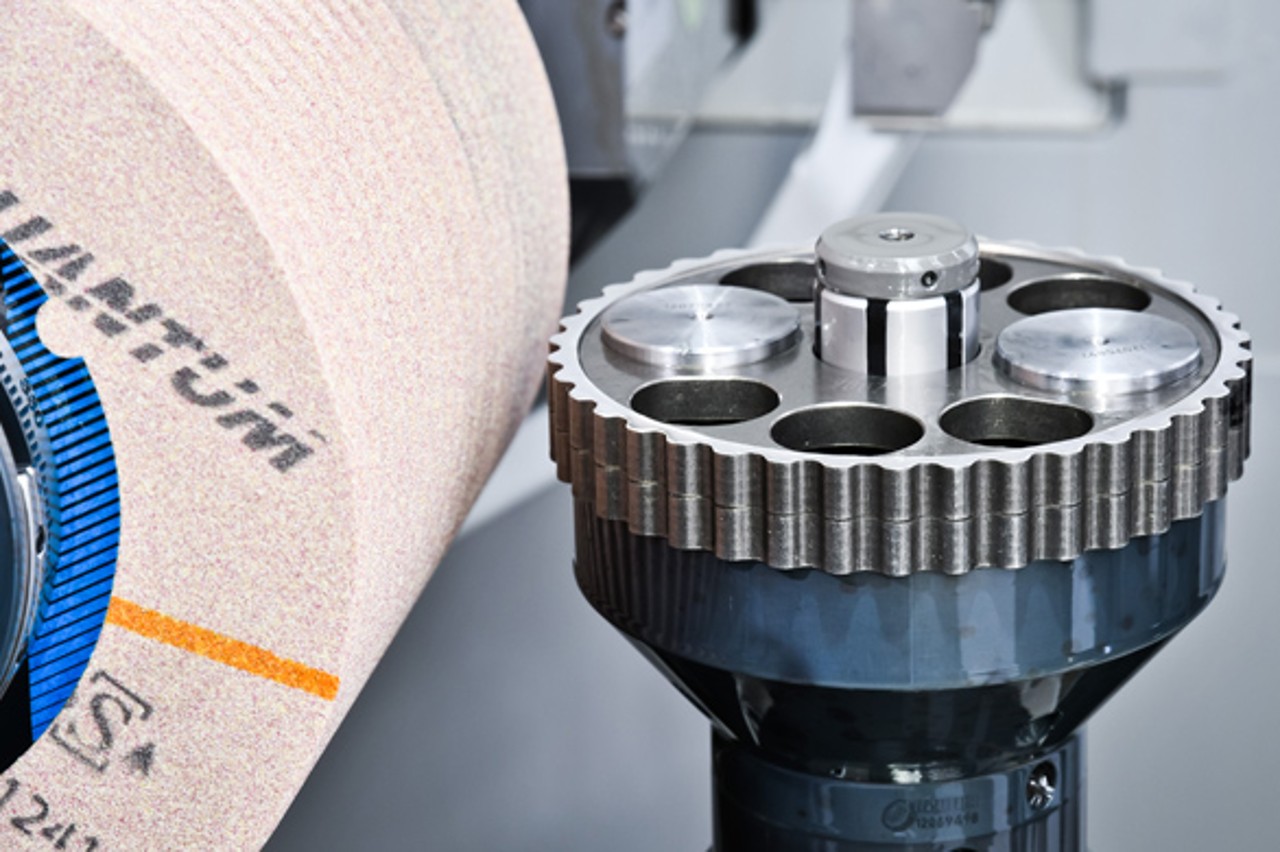

Feature: Innenschleifarme sind für alle Schleifköpfe verfügbar.

Kann mit der LGG 300, LGG 380, LGG 500 und LGG 700 M eingesetzt werden

Umrüsten schnell und einfach

Die adaptierbaren Innenschleifköpfe sind einfach und schnell auf den Außenschleifkopf zu montieren und werden über den Hauptantrieb angetrieben. Weitere Schleifköpfe können auf Anfrage realisiert werden.

In nur 30 Minuten von Außen- zu Innenschleifen

Video

Wälzschleifen von Planetenrad, Modul 14, auf der Wälz- und Profilschleifmaschine LGG 500

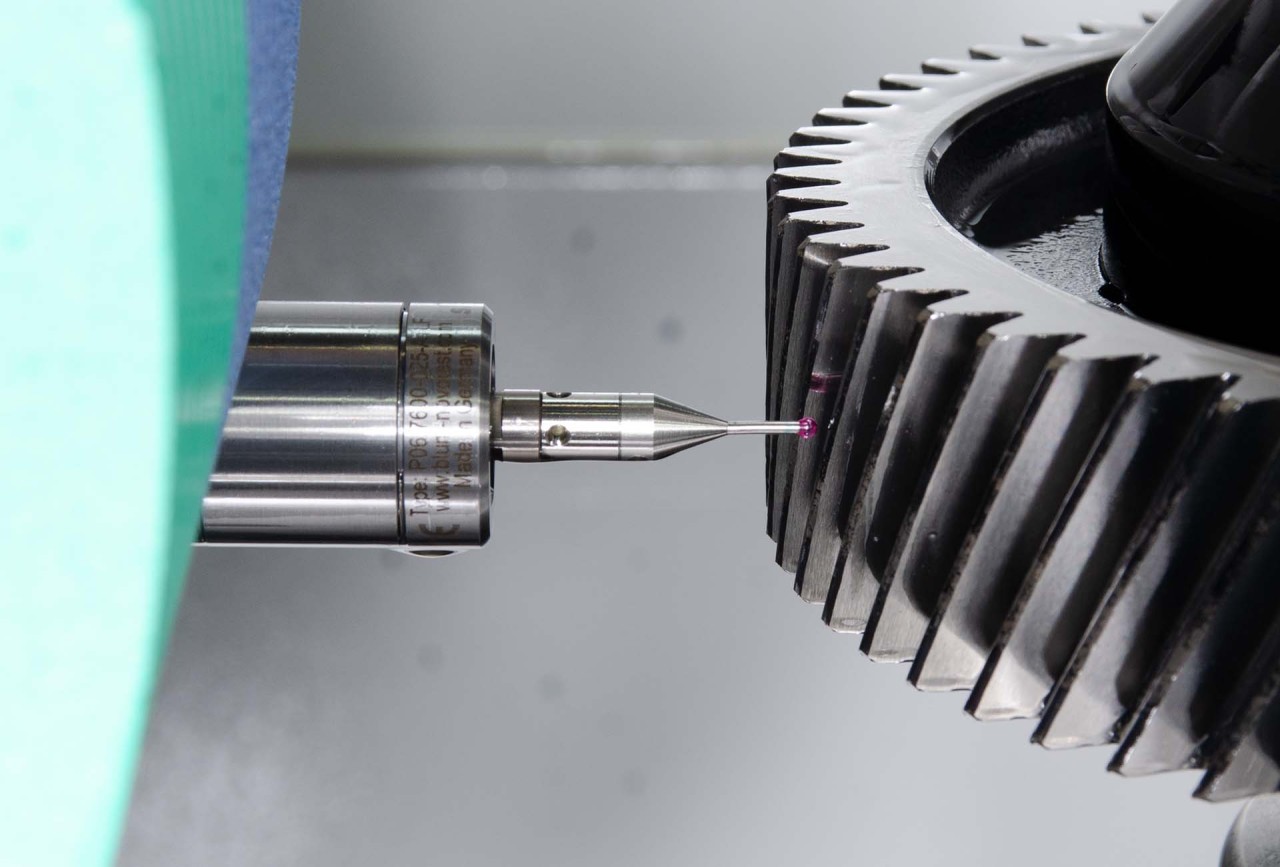

On-Board Inspection: Verzahnungsprüfung in der Maschine

Alle Schleifköpfe können optional mit einem einschwenkbaren Messtaster ausgestattet werden für die Verzahnungsprüfung.

Verzahnungsmessung

- Profil- und Flankenlinie

- Rundlauf, Einzel- und Summenteilung

- Verschränkungsmessung

- Abschliffmesssystem

- Wälzendes Messen

- Prüfmaßmessung

Mobiler oder stationärer Einfädelsensor

Technologie

Vorbereitet für die Zukunft

Verzahnungsarten

- Asymmetrische Profile

- Beveloidverzahnungen

- Doppelschrägverzahnungen

- Zykloidenverzahnungen

Verzahnungsmodifikation

- Profil- und Flankenmodifikation

- Freie Flankenform

Zykloidenverzahnungen

Bei Zykloidengetrieben müssen bestimmte Anforderungen erfüllt werden, wie beispielsweise Präzision in den Maßen, eine hochwertige Oberfläche, eine exzellente Profilform und Teilung sowie eine perfekte Passung der Rollen auf dem Innenring. Eine neue Entwicklung bei Liebherr betrifft die Zykloidenverzahnung: Nun können außenverzahnte Kurvenscheiben mittels Wälzschleifen sowohl einzeln als auch in genau angepassten Doppelaufspannungen hergestellt werden. Anwender haben damit neben dem herkömmlichen Profilschleifen eine zusätzliche Schleifmethode für die Kurvenscheiben zur Verfügung, abhängig von den individuellen Stückzahlenanforderungen.

Wälzschleifen von asymmetrischen Verzahnungen

Durch eine asymmetrische Verzahnung können ungleiche Lastverteilungen ausgeglichen werden.

Vorteile asymmetrischer Verzahnungen liegen klar auf der Hand:

- Reduzierte Zahnfußspannungen und Hertz‘sche Flankenpressungen

- Verbessertes spezifisches Gleiten

- Erhöhung der Grübchen und Zahnfußtragfähigkeit

- Gesteigerte Leistungsdichte (Tragfähigkeit im Verhältnis zur Zahnradgröße)

- Längere Lebensdauer

- Erhöhter Wirkungsgrad

- Reduzierte Geräusch und Schwingungsanregung

- Höhere Betriebssicherheit

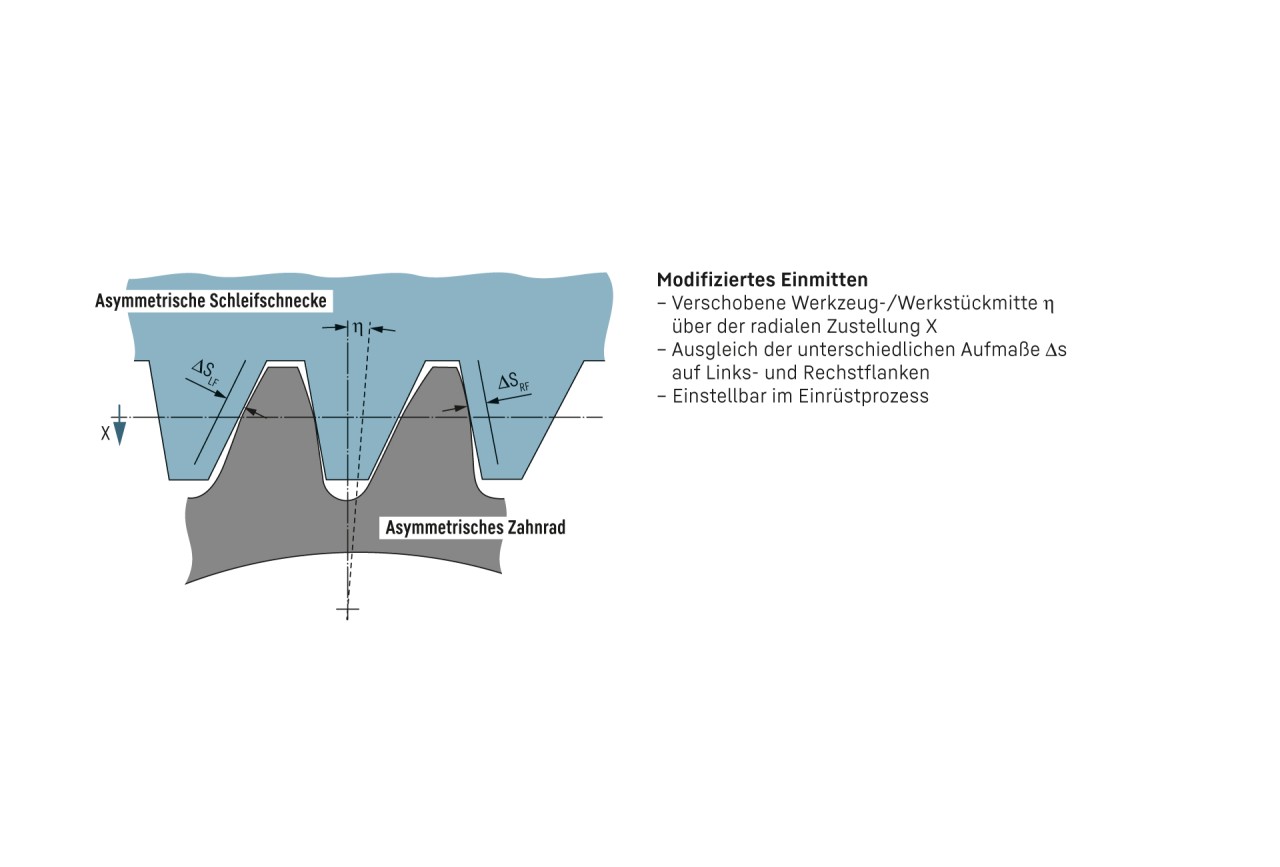

Anforderungen an das Wälzschleifen von asymmetrischen Zahnrädern

Maschinentechnik:

- Einmitten Abrichter/Schleifschnecke

- Einmitten der asymmetrischen Schleifschnecke/Werkstück

- Erst-Profilieren und Nachführen des asymmetrischen Profils bei jedem Abrichtzyklus

- Präzise Steuerung- und Regelungstechnik für die dynamische Zahnflankenkontaktfolge

Technologie:

- Abstimmung der Abricht- und Schleifparameter

- Auswahl geeigneter Schleifschneckenspezifikationen

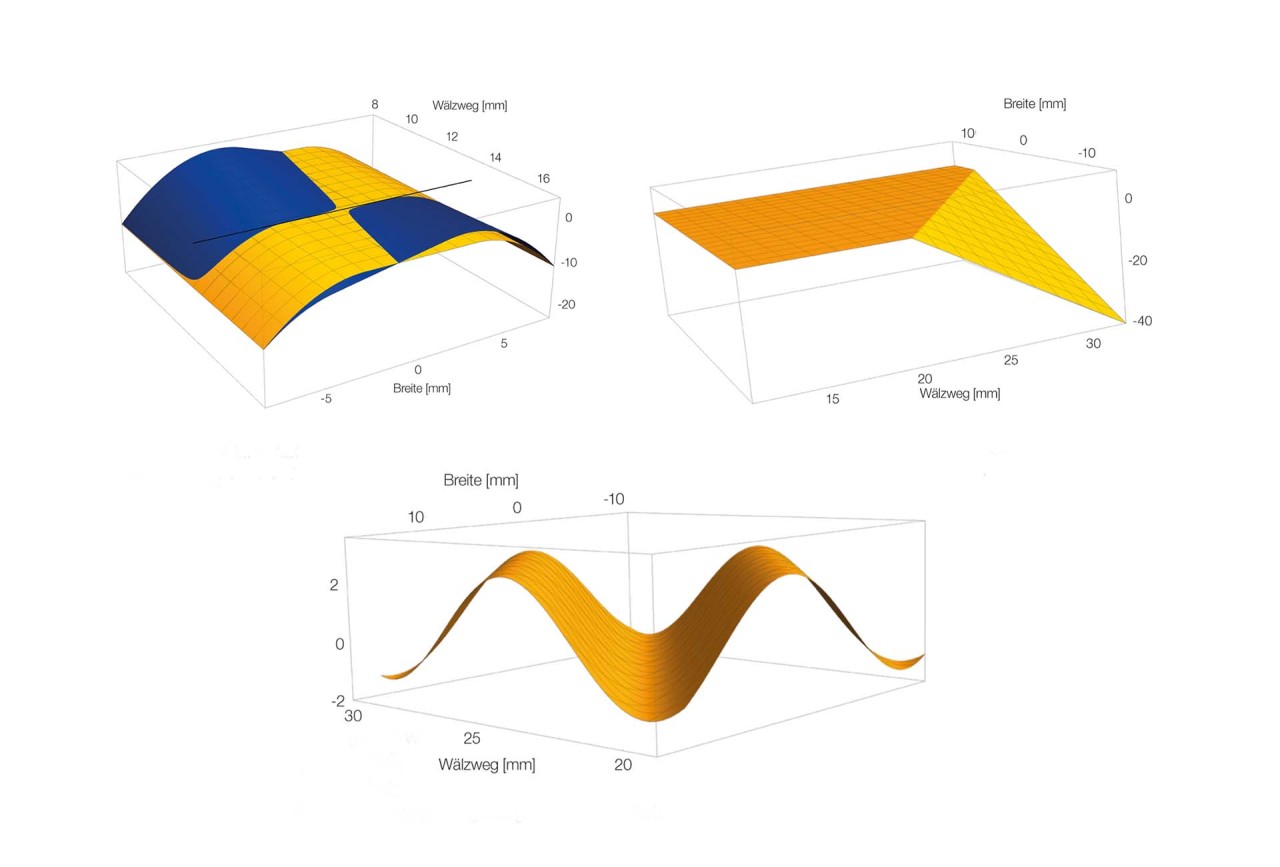

Topologische Modifikationen

- TF – Verschränkungsfreies Schleifen

- DFT – Abweichungsfreies topologisches Schleifen

- GER – Gewälzte dreiecksförmige Endrücknahme

Modifikationen zur Geräuschoptimierung

- SSG – Shift-Strategie zur Geräuschreduzierung

- NEO – Geräuschanregungsoptimierte Modifikationen

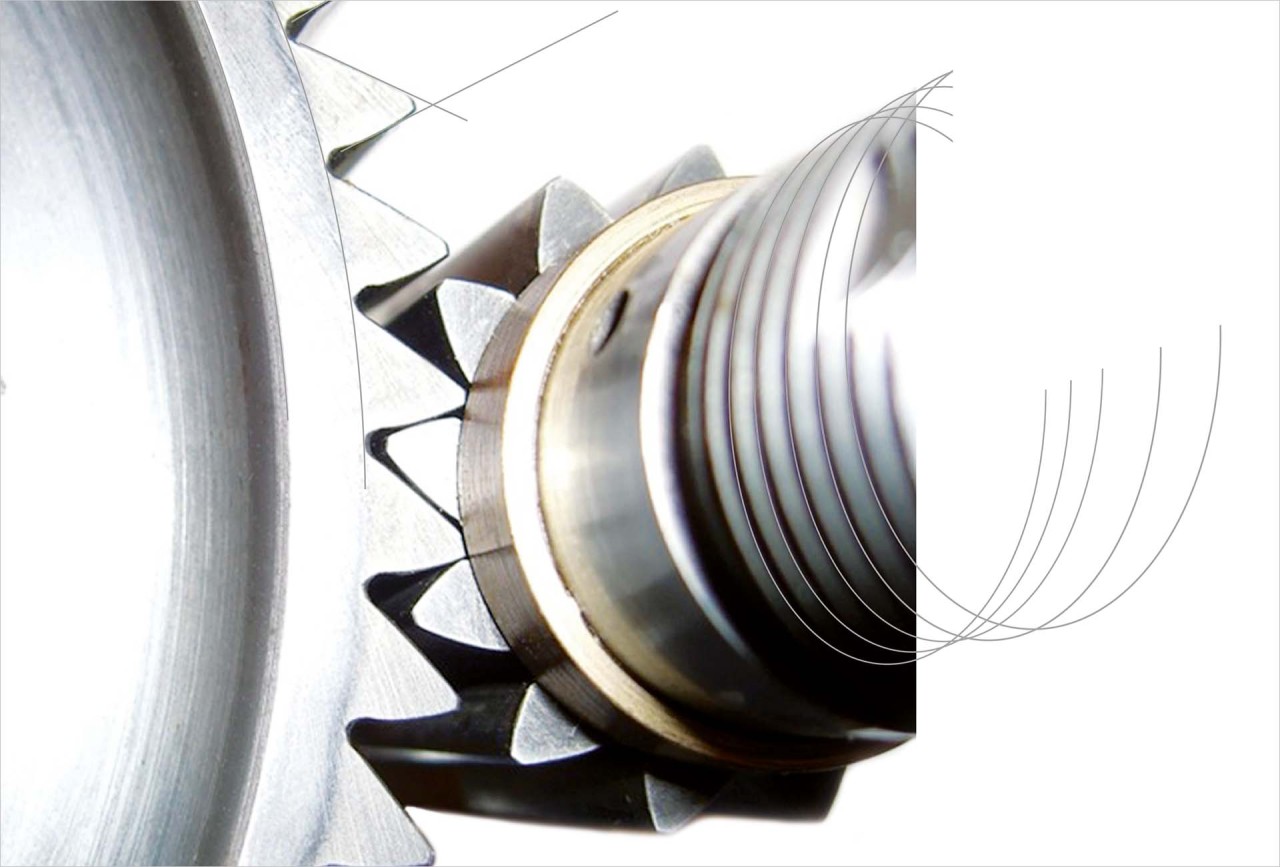

Wälzschleifen mit kleinen Werkzeugen

Feinschleifen oder Polieren

Warum modifizierte und/oder supergefinishte Zahnflanken?

Motivation:

- Verbessertes Verschleißverhalten

- Reduzierung von Reibungsverlusten

- Höhere Flanken- und Zahnfußtragfähigkeit

- Erhöhter Wirkungsgrad

- Längere Lebensdauer (Zahnrad und Getriebe)

Unsere Lösung: Feinschleifen oder Polieren

Mittels Feinschleifen und Polieren können niedrige Oberflächenrauheiten erzielt werden. Somit können die Leistungsdichte und Wirkungsgrade von Zahnrädern gesteigert werden.

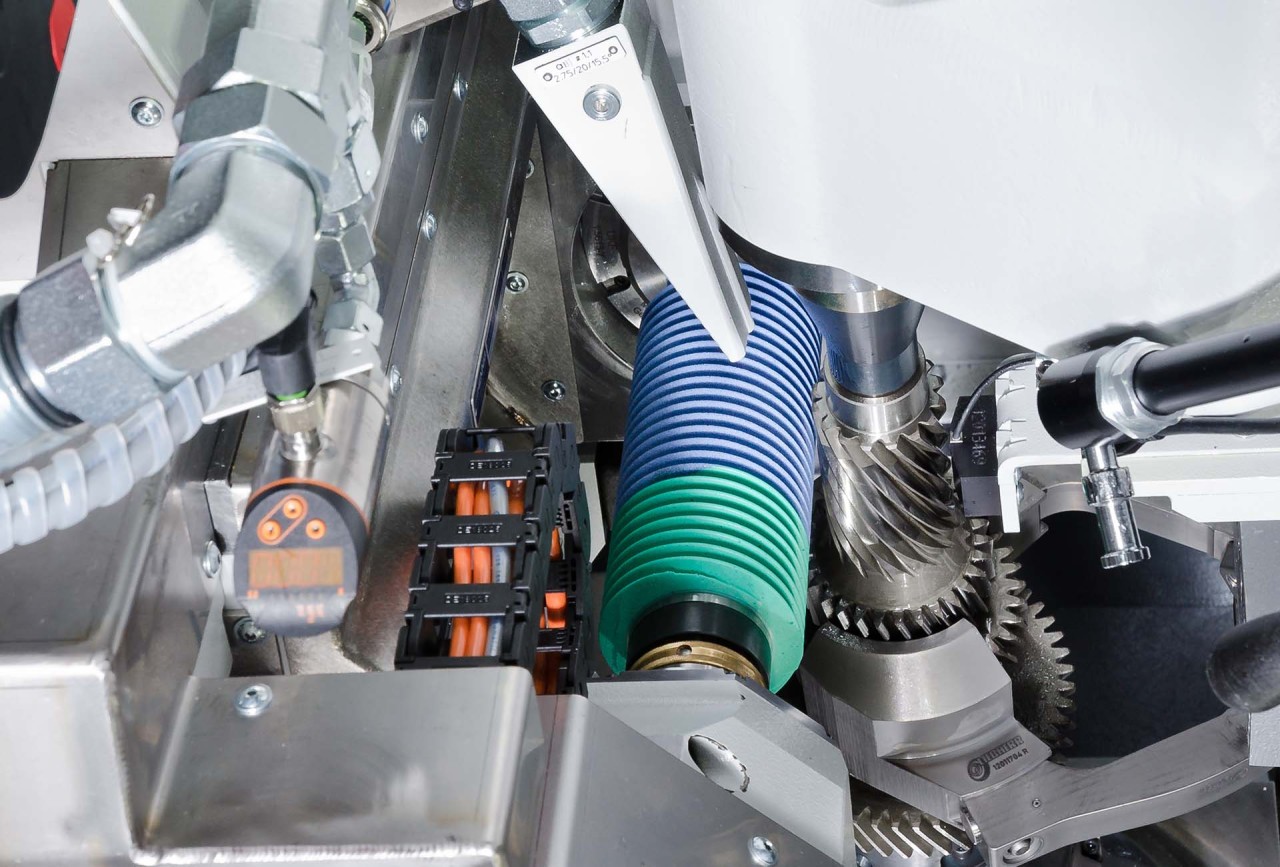

Wälz- oder Profilschleifen mit abrichtfreiem CBN

CBN-Wälzschleifen

- Kurze Bearbeitungszeiten (2-Schnitt-Strategie)

- Kein Abrichten erforderlich

- Sehr geringes Schleifbrandrisiko (kurze Kontaktzeit, gute Wärmeleitfähigkeit von CBN und Stahlgrundkörper)

- Universelles Werkzeugdesign

- Sehr lange Werkzeugstandzeit

- Robuster Prozess mit hoher Prozessstabilität

- Modulbereich 1,0 - 5,0 mm

- Außenverzahnungen mit hoher verzahnter Länge

- Größere Serien, optimal für 3-Schichtbetrieb

- Monoschnecke und Schrupp-Schlichtkombination

- Verschieden Abmaße realisierbar:

Durchmesser 60 /140 / 170 mm

Breite 2x 96 / 140 / 200 mm - Werkzeugaufbau:

Stahlgrundkörper, Mono-Layer CBN Beschichtung

10-15 mal wiederbelegbar

Metallische Bindung auf Nickelbasis - Standard CBN-Korngrößen:

B76 und B91 zum Schlichten

B251 zum Schruppen

CBN-Profilschleifen

- Sehr hohe Profilqualität

- Profilwinkel kann über CNC (A-,V- und X-Achse) korrigiert werden

- Lange Werkzeugstandzeit

- Schleifen nicht wälzfähiger Profile und komplexer Geometrien

- Modulbereich 1,0 - 8,0 mm

- Außen- und Innenverzahnungen

- Kollisionskritische Verzahnungen (Scheiben Ø < 30 mm)

- Kleine und mittlere Serien

Integrierte Schleudereinheit

Automation

Höchste Bedienerfreundlichkeit

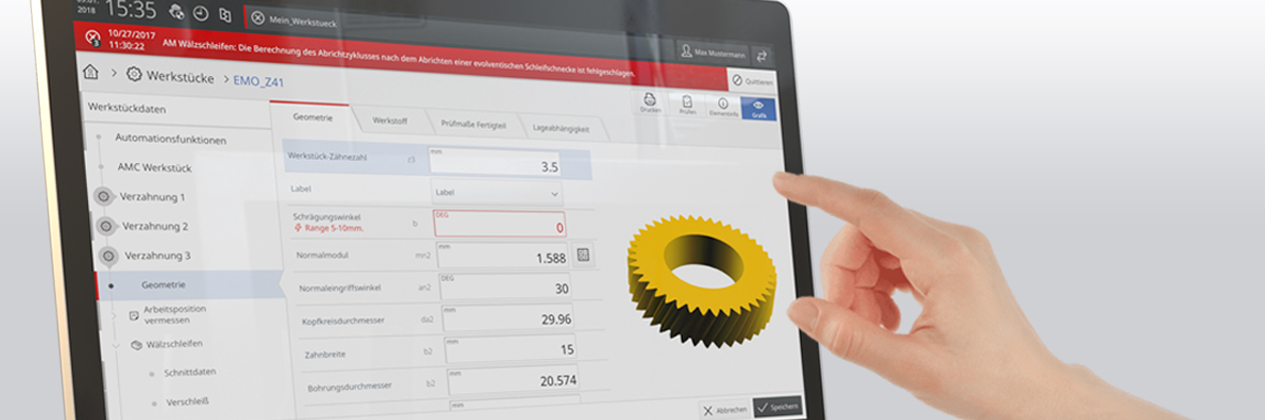

Das optimierte Bedienpult LHStation & LHMobile

Mit dem Bedienpult verteilt Liebherr die Programmierung und die Bedienung der Maschine intelligent auf zwei Systemteile: Die große, feststehende Monitoreinheit „LHStation“ für die Dateneingabe und Prozessbeobachtung und das standardisierte, mobile Handbediengerät „LHMobile“ mit kontextsensitiver Benutzerführung beim Einrichten. Beide Geräte haben sowohl eine Multi-Touch-Oberfläche als auch taktile Elemente für eine optimale Bediengeschwindigkeit und Bediensicherheit.

Mobiles Handbediengerät LHMobile

- "10 Zoll Multi-Touch im Standard

- Kontextsensitive Ansichten wie z.B. PLC/NC Tasten und Programmzustände

- Kabelgebundene Signalübertragung für höchste Sicherheit

Das Programmiersystem von Liebherr: 25% schnellere Set-Up-Zeit

Mit der LHGearTec-Software wird der Anwender bei der Eingabe von Werkstück- und Werkzeugdaten über die Werkstückkorrektur bis zur Prozessbeobachtung durchgängig vom System geführt. Die Nutzerführung wurde dabei in intensiver Zusammenarbeit mit Anwendern und Designern definiert.

Technische Daten

| Varianten | LGG 300 | LGG 380 | LGG 500 | LGG 700 M |

|---|