LC 300 - 500 / 700 M

Voll ausgerüstet. Für jeden Job.

Maximale Flexibilität

Höchste Produktivität

Verbesserte Ergonomie

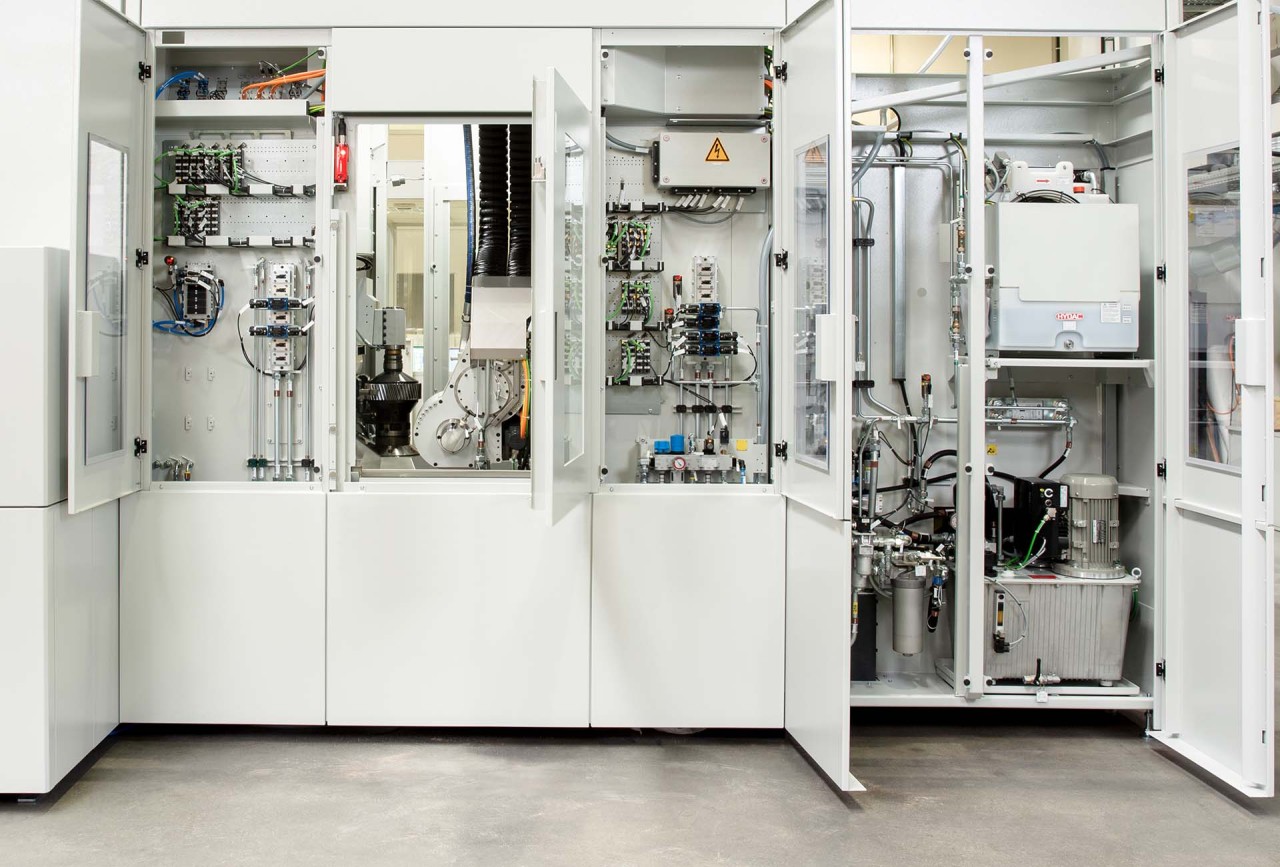

Maschinenkonzept

Die Liebherr-Wälzfräsmaschinen sind auf die Anforderungen einer universellen Nutzbarkeit optimal zugeschnitten. Unsere leistungsfähigen Wälzfräsmaschinen sind produktiv und fräsen in höchster Qualität.

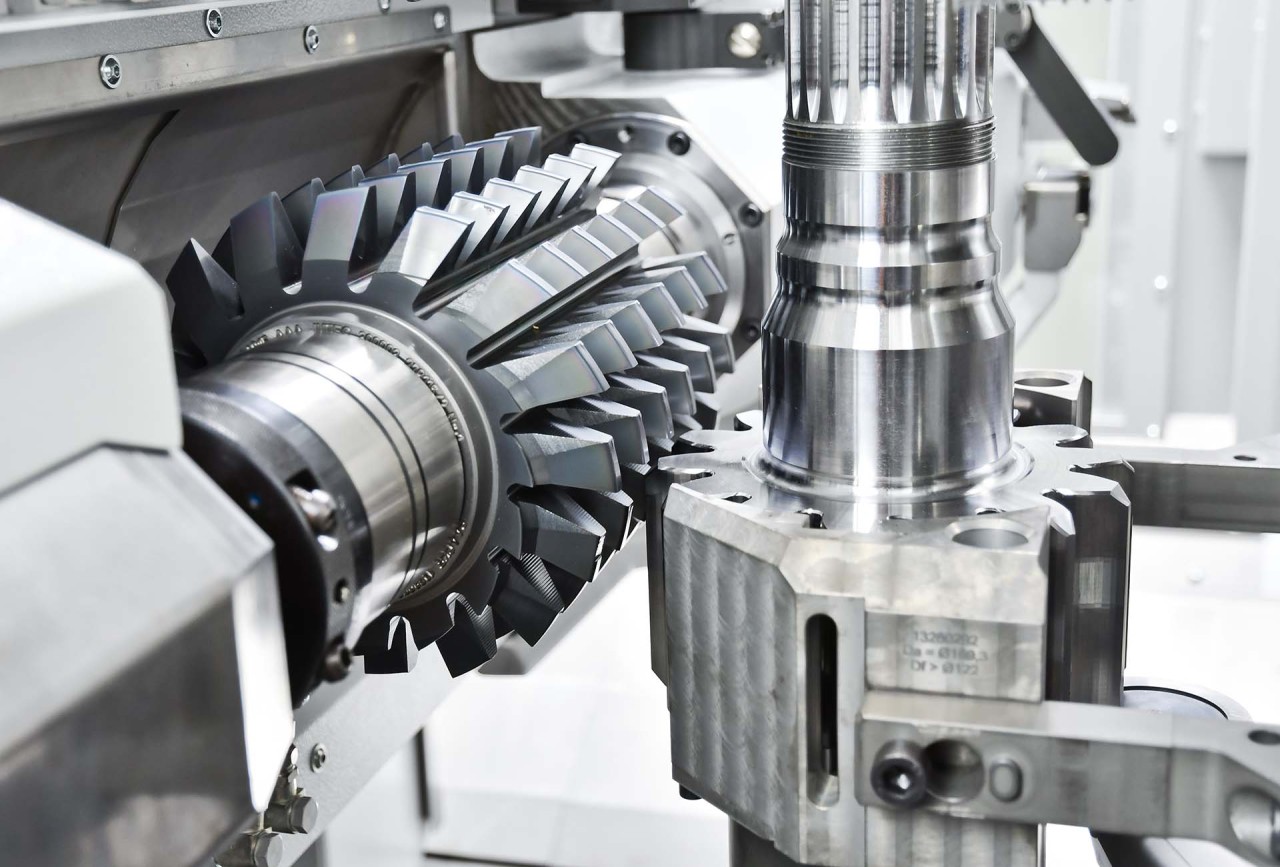

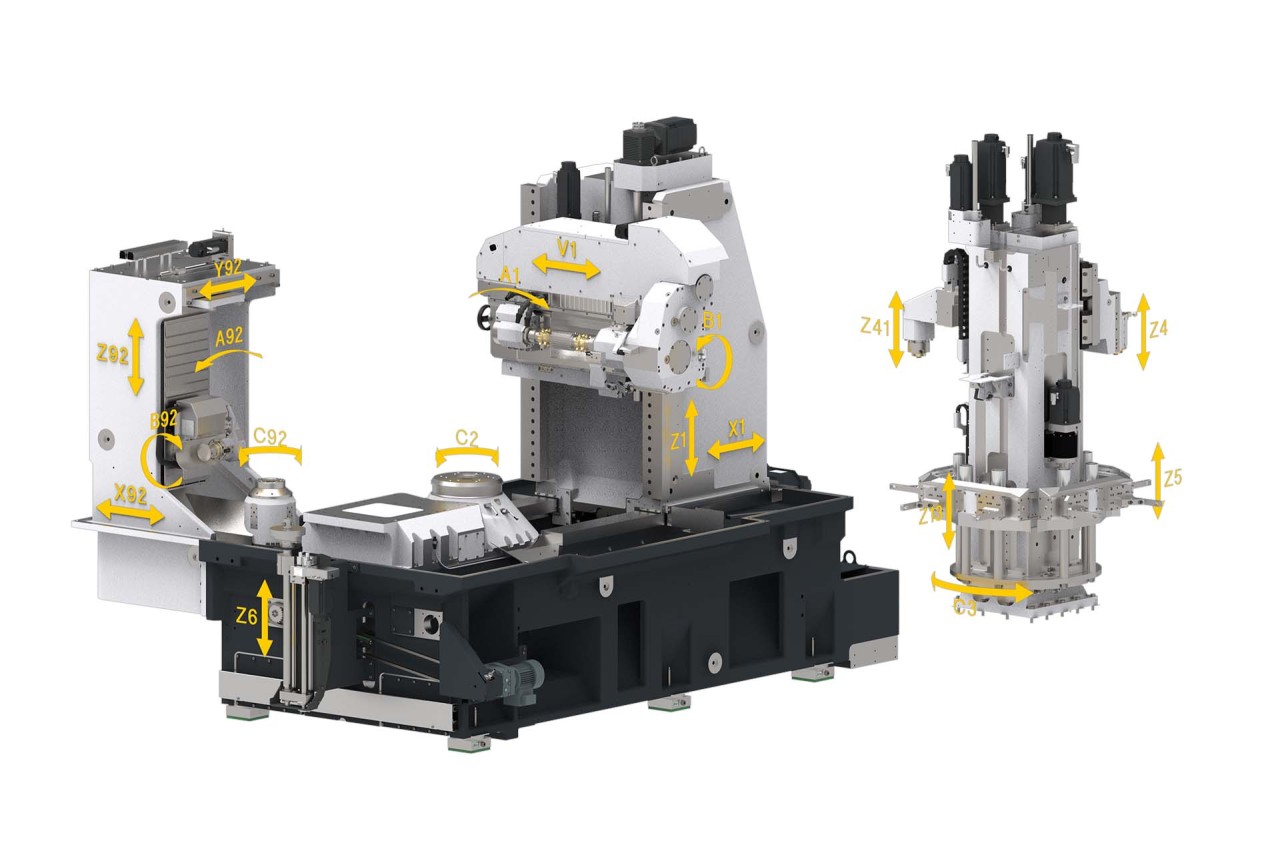

- Wälzfräskopf für größere und längere Werkzeuge für mehr Produktivität und Flexibilität

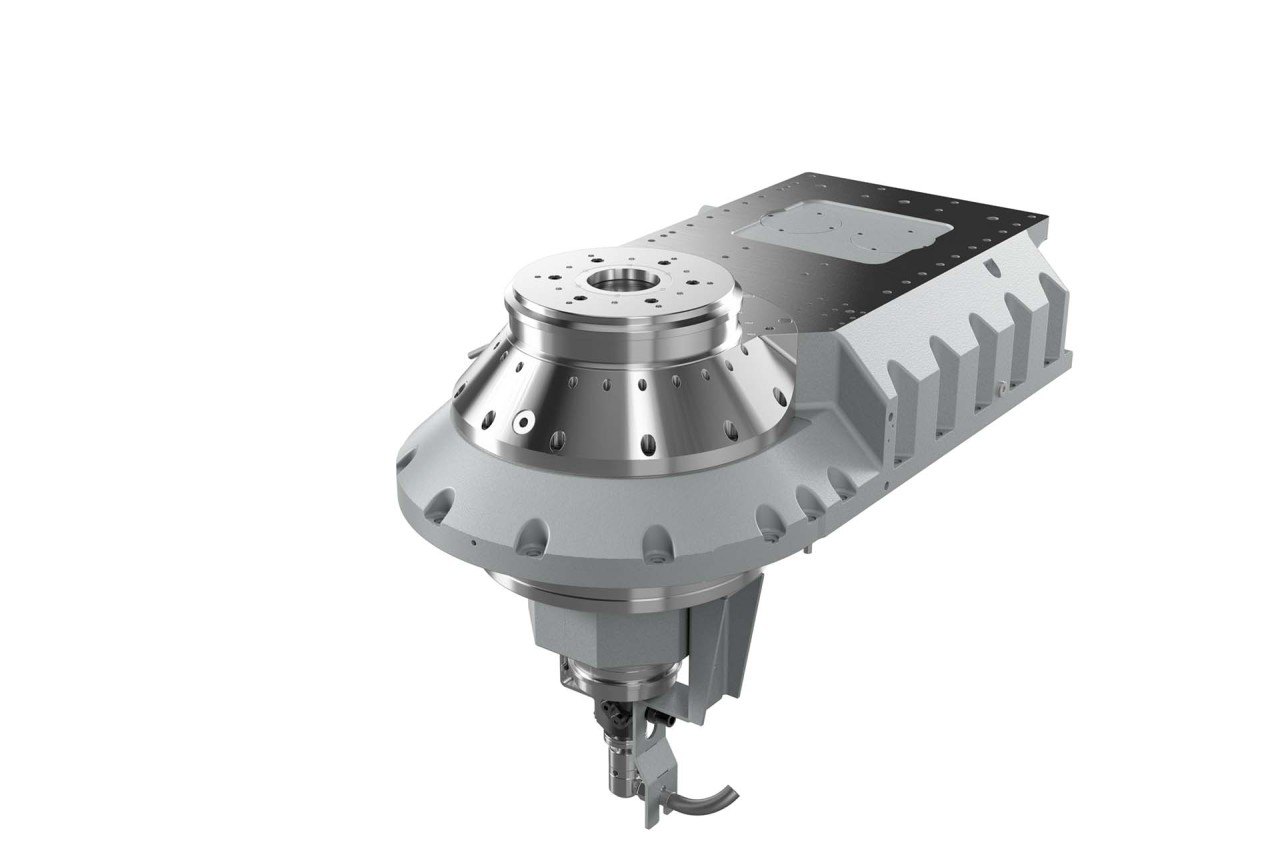

- Hauptzeitparalleles Anfasen von Werkstücken bis 500 mm Werkstückdurchmesser und Modul 7 mm mit ChamferCut und / oder der neuen FlexChamfer Technologie

- Höchste Flexibilität dank größerem Arbeitsraum

- Gegenständer mit NC Technologie für höchste Rüstfreundlichkeit

- Internes Ringlader Automationskonzept für Werkstücke bis zu 100 kg

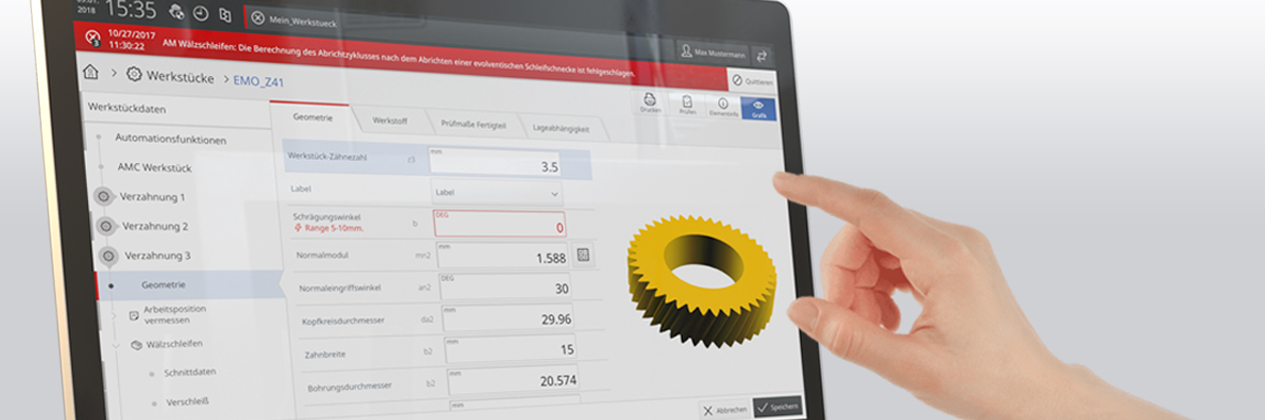

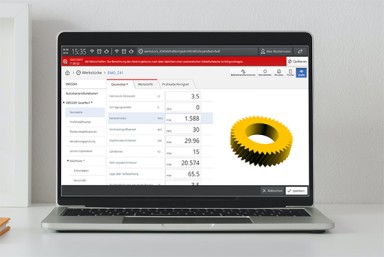

- Bedienkonzept mit LHStation & LHMobile und LHGearTec

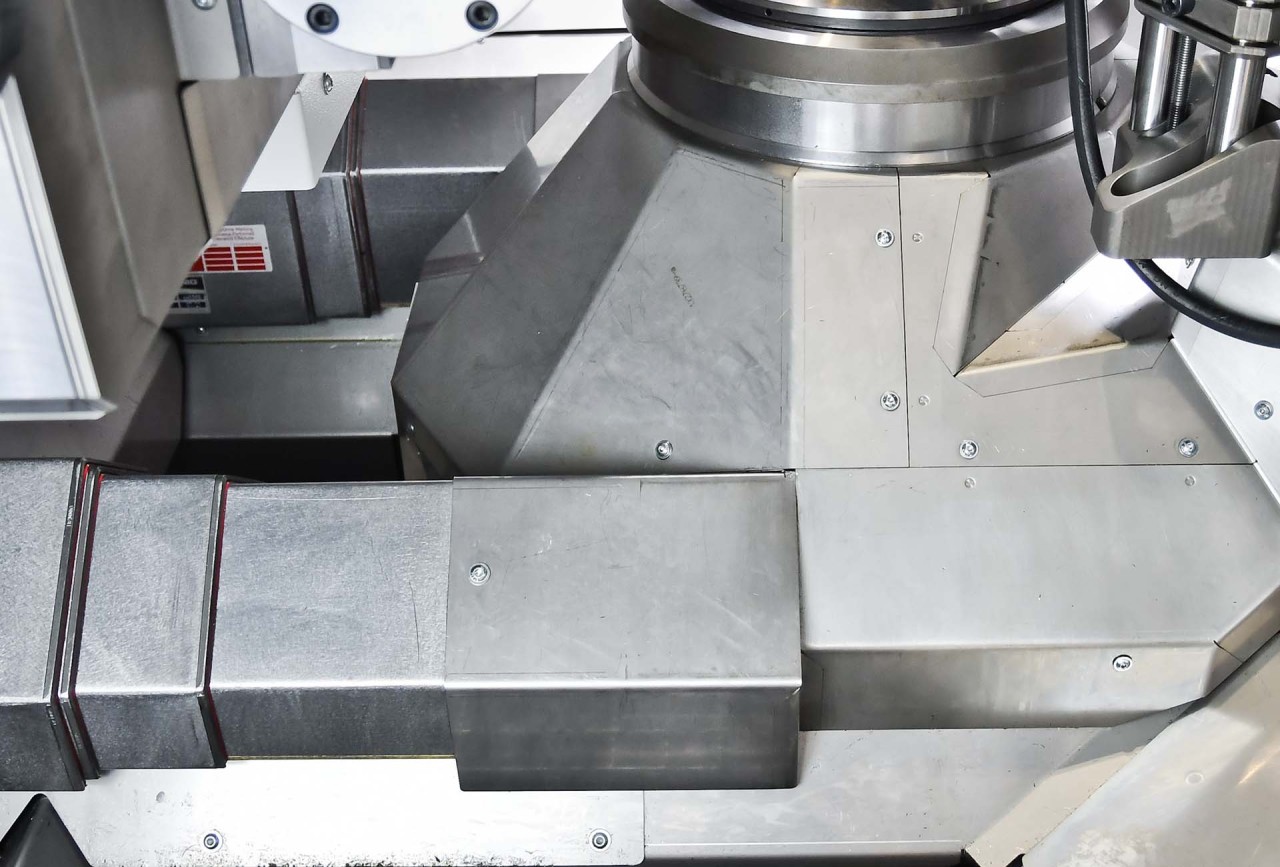

- Verbesserte Späneabfuhr dank optimiertem und neu designtem Maschinenbett

01/02

01/03

01/02

Höchste Bedienerfreundlichkeit

01/03

01/02

Hauptzeitparallel Fräsen und Anfasen

01/02

01/05

Technische Daten

| Modul | 3,50 - 16,00 mm |

| Werkstückdurchmesser | 300 - 700 mm |

Varianten

| Varianten | LC 300 | LC 300 DC | LC 500 | LC 500 DC | LC 700 M |

|---|---|---|---|---|---|

| Modul (mm) | 12,00 / 16,00 / 9,00 / 3,50 | 12,00 / 16,00 / 9,00 / 3,50 | 12,00 / 16,00 / 9,00 / 3,50 | 12,00 / 16,00 / 9,00 / 3,50 | 16,00 |

| Werkstückdurchmesser (mm) | 300 | 300 | 500 | 500 | 700 |

| Axialweg (mm) | 700 | 700 | 700 | 700 | 700 |

| Schiftweg (mm) | 320 | 320 | 320 | 320 | 320 |

| Fräserdurchmesser (mm) | 240 | 240 | 240 | 240 | 270 |

| Werkzeugdrehzahl (min-1) | 600 / 900 / 1.500 / 3.000 | 600 / 900 / 1.500 / 3.000 | 600 / 900 / 1.500 / 3.000 | 600 / 900 / 1.500 / 3.000 | 600 / 900 |

| Tischdrehzahl (min-1) | 100 / 170 / 400 | 100 / 170 / 400 | 100 / 170 / 400 | 100 / 170 / 400 | 100 |

| max. Modul ChamferCut Anfasen (mm) | — | 7 | — | 7 | — |

| max. Werkzeugdrehzahl ChamferCut Bearbeitungskopf (mm) | — | 1.200 | — | 1.200 | — |

| max. Werkzeugdurchmesser ChamferCut (mm) | — | 130 | — | 130 | — |

| max. Tischdrehzahl (min-1) | — | 1.400 | — | 1.400 | — |

| max. Werkzeugeinspannlänge (Bohrungsfräser) (mm) | 370 / 330 / 350 | 370 / 330 / 350 | 370 / 330 / 350 | 370 / 330 / 350 | 330 |

| max. Werkzeugeinspannlänge (Schaftfräser) (mm) | 460 | 460 | 460 | 460 | 460 |

Verzahnungsprüfung in der Maschine

Optional ist eine Verzahnungsprüfung in der Maschine erhältlich. In regelmäßigen Abständen kann die Qualität der Bauteile geprüft werden. Ebenfalls muss beim Wechseln des Werkzeugs oder beim Aufrüsten eines neuen Teils nicht auf das Ergebnis aus dem Messraum gewartet werden.