Mehr Kapazität – auch für größere Werkstücke

Mit der neuen Lösung konnte Weishaupt die Flexibilität deutlich erhöhen. Über die beiden Systeme PHS 3500 und PHS 1500 werden bis zu 450 verschiedene Bauteile in 90 unterschiedlichen Vorrichtungen bereitgehalten und den Bearbeitungszentren von Heckert zugeführt. Maschinenpalette, Vorrichtung und Werkstück können zusammen bis zu drei Tonnen wiegen. Die derzeit größte Vorrichtung mit Werkstück hat die Abmessung 2,3 x 2,0 x 1,4 Meter. Natürlich können auch kleinere Werkstücke bearbeitet werden. Dadurch kann die Anlage jederzeit ausgelastet werden.

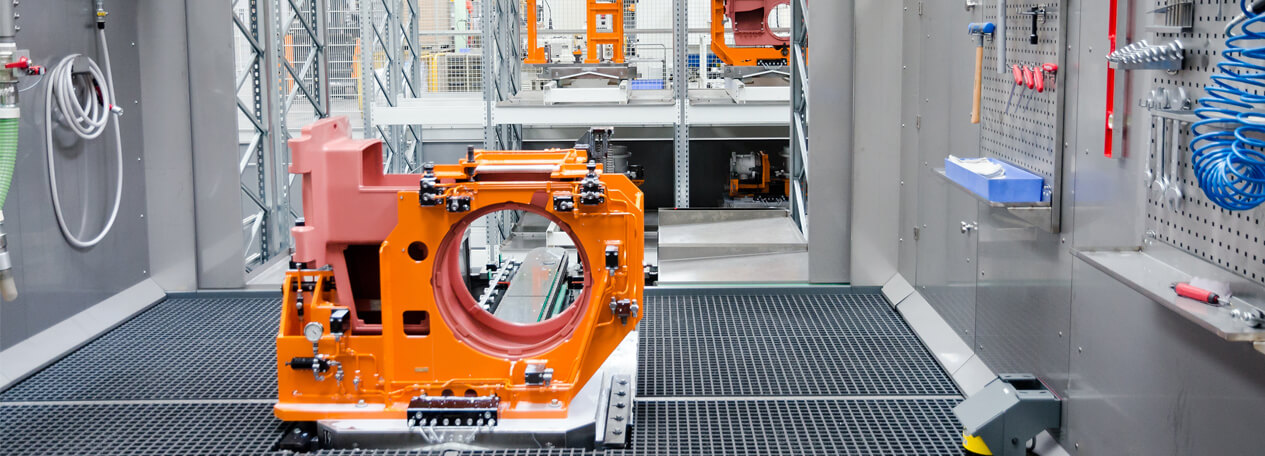

Unterschiedliche Größen und Gewichte der Werkstücke erforderten Anpassungen an die Konstruktion beziehungsweise die Gestaltung der Rüstplätze. Ergonomie und Arbeitssicherheit spielten bei der Planung des Systems eine entscheidende Rolle. Die Rüstplätze sind so ausgelegt, dass je nach Werkstückgeometrie eine automatische Höheneinstellung auf die ergonomische Arbeitshöhe am Rüstplatz stattfindet. Ebenso kann die Vorrichtung am Rüstplatz in verschiedene Positionen zusätzlich gedreht werden. Die Arbeitssicherheit für die Mitarbeiter in den Rüstplätzen wird durch Bodenscanner gewährleistet. Zum Werkstückwechsel ist ein ungehinderter Zutritt der Mitarbeiter innerhalb des Rüstplatzes möglich.

Sauberer Kreislauf für Kühlschmierstoff

Spezielle Anpassungen waren auch durch die hohen Ansprüche an Sauberkeit und Nachhaltigkeit notwendig, die Weishaupt an das PHS stellte. Der abtropfende Kühlschmierstoff wird über Edelstahlrinnen aufgefangen, gesammelt, aufbereitet und der Bearbeitung erneut zugeführt.

Bei der Entscheidung für das PHS legte Weishaupt zudem besonders hohen Wert auf räumliche Nähe und ausgezeichneten Service. Die Liebherr-Verzahntechnik GmbH garantiert einen zeitnahen Vor-Ort-Service. Schnelle Service-Einsatzzeit ist eine Grundvoraussetzung. Schließlich gibt es für diese Produktionslinie keine Alternative, ein Stillstand hätte gravierende Folgen. Außerdem erforderte die Anlage zahlreiche technische Detaillösungen, die zusätzlich konstruiert werden mussten. Hier konnten die Kemptner mit praktikablen Lösungsvorschlägen punkten. Dabei halfen auch die langjährigen Erfahrungen aus zahlreichen ähnlich gearteten Projekten.