Leichtbau in der Hydraulik – gewichtsoptimierte Hydraulikzylinder

Hydraulikzylinder sind unverzichtbar in vielen Anwendungsbereichen, da sie eine hohe Kraftübertragung auf kleinem Raum ermöglichen. Die hohen Anforderungen an Festigkeit und Steifigkeit machen den Einsatz von Faserverbundwerkstoffen attraktiv.

Die Kombination aus Erfahrung in der Zylinderentwicklung und Kompetenz im Bereich Faserverbund schafft optimale Voraussetzungen für innovative Lösungen. Hybridzylinder mit CFK-Wicklung bieten sind gewichtsoptimiert bei gleichbleibender Einbausituation, was einen einfachen Austausch ohne Änderung der Gerätekonstruktion ermöglicht.

Unterschiedlichste Einsatzgebiete

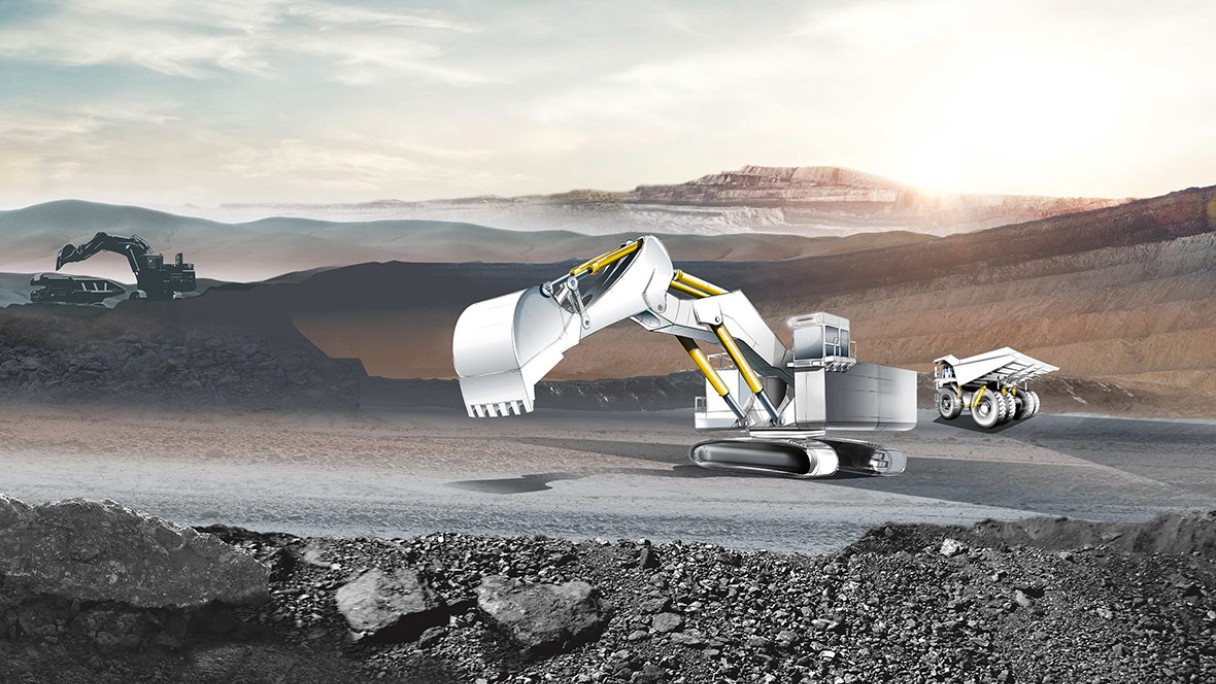

Erdbewegung und Mining

Materialumschlagtechnik

Kranbau

So entsteht Ihr CFK-Hybridzylinder

Fragen und Antworten zu CFK-Bauteilen

Die Gewichteinsparung bei Hydaulikzylindern mit kohlenstofffaserverstärktem Kunststoff (CFK) kann je nach Anwendung und der jeweiligen Konstruktion variieren. Aus diesem Grund kann hier keine allgemeine Aussage getroffen werden. Das Gewichteinsparpotential hängt von verschiedenen Faktoren ab, einschließlich der spezifischen Werkstoffkombination, der Konstruktionsweise, der Geometrie des Zylinders und der erforderlichen Belastungsfähigkeit. Eine detaillierte Analyse und Berechnung durch Ingenieure und Experten in der jeweiligen Anwendungsbranche wäre erforderlich, um genaue Zahlen zu ermitteln. Wichtig ist hierbei vor allem zu welcher Art Zylinder der Vergleich gezogen wird. Ist die Referenz ein Standard-Stahlzylinder können durchaus Gewichtseinsparungen von bis zu 50-70% erzielt werden. Bei einem Leichtbau-Stahlzylinder (höherfester Stahl) sind derartige Einsparungen nicht realistisch, es können aber immerhin noch bis zu 20% Masse bei gleicher Performance eingespart werden. In der Reihenfolge der Leichtbaumaßnahmen muss höherfestes Material (Aluminium oder Stahl) immer vor dem Einsatz vor CFK stehen denn nur so kann auch kosteneffizient ein Maximum an Gewichtsersparnis erzielt werden.

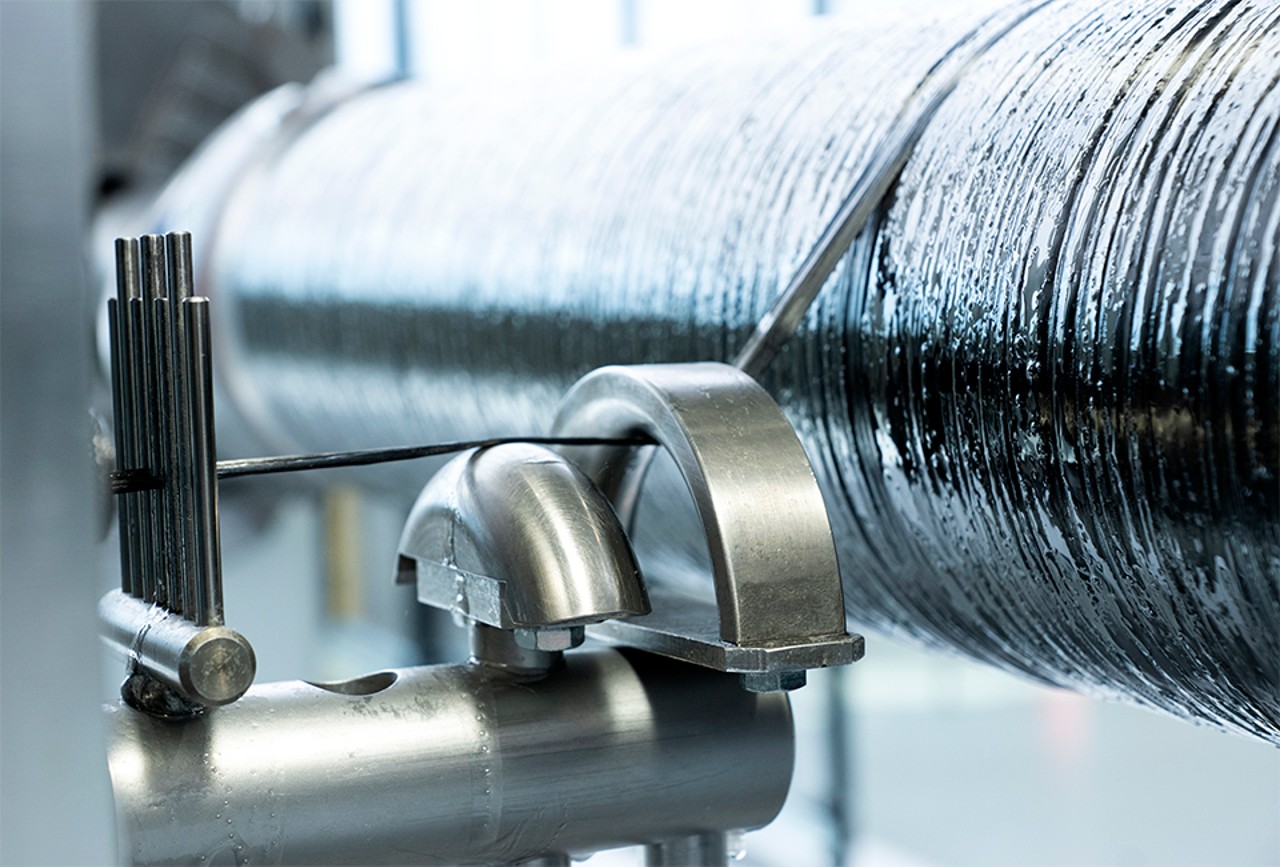

Die Qualität von CFK-Bauteilen wird bei uns durch die Herstellungsmethode Filament Winding (dt.: Faserwickelverfahren) sichergestellt. Dieses Verfahren zeichnet sich durch eine hohe Automatisierbarkeit aus, was zu einer äußerst hohen Reproduzierbarkeit und Präzision bei der Faserablage führt. Jeder Schritt des Prozesses wird sorgfältig überwacht und protokolliert, einschließlich Fadenspannung, Verbräuchen, Geschwindigkeit, Harztemperatur und mehr. Diese detaillierte Protokollierung ermöglicht eine präzise Kontrolle über sämtliche Prozessparameter.

Zusätzlich werden bei Bedarf erweiterte Qualitätskontrollmaßnahmen wie Impuls-Echo, Ultraschall, Thermographie und CT (Computertomographie) implementiert, um sicherzustellen, dass selbst feinste Unregelmäßigkeiten erkannt und behoben werden können. Dieser ganzheitliche Ansatz gewährleistet die Qualität der CFK-Bauteile und erfüllt selbst anspruchsvollste Anforderungen in Bezug auf Sicherheit und Leistung.

Ein Schaden, verursacht durch einen Impact, äußert sich in der Regel dadurch, dass die Faserschichten an und um die Position des Impacts delaminieren, sich also voneinander ablösen. Problematisch ist dabei, dass ein solcher Schaden nicht unbedingt von Außen ersichtlich ist.

Mithilfe von gezielten Modifikationen, wie zum Beispiel Aramidverstärkungen, Dämpfungslagen mit gummiartigen Schichten, und modifizierten Matrixharze, wie rubber toughened oder CNT, lässt sich die Schlagfestigkeit von CFK-Bauteilen optimieren. Eine Oberflächenlage aus Glasfaser dient als Indikator für mögliche Schäden und zeigt beispielsweise eine weißliche Verfärbung bei Delamination. Es ist entscheidend, die spezifischen Anforderungen des geplanten Bauteils zu berücksichtigen und die geeignete Modifikation oder Schutzmaßnahme entsprechend abzuwägen.

Im Rahmen der Reparatur wird zunächst durch ein bildgebendes Messverfahren (Ultraschall, Röntgen, CT) das Ausmaß des Schadens begutachtet. Durch die Verwendung geeigneter Indikationsschichten kann dieser Such-bzw. Messaufwand reduziert werden. Anschließend werden die Lagen schichtweise über eine gestufte oder kontinuierliche Schäftung abgetragen. Anschließend kann mit Hilfe von Patch-Lagen die abgetragene Fehlstelle mit infiltriert werden. Unter Umständen ist es aus wirtschaftlichen Gesichtspunkten sinnvoller, den geschädigten Verbundwerkstoff im Ganzen auszutauschen. Dies muss jedoch im Einzelfall geprüft werden.

Das Dauerfestigkeitsverhalten von Verbundwerkstoffen, insbesondere kohlenstofffaserverstärkten Kunststoffen (CFK), ist in der Regel sehr gut und oft sogar höher als bei Metallen. Nach einer Million Lastspielen zeigt Stahl etwa 40% seiner Anfangsfestigkeit, während CFK nach derselben Anzahl von Lastspielen hingegen 60% seiner ursprünglichen Festigkeit aufweist. Dieses verbesserte Dauerfestigkeitsverhalten macht CFK zu einer attraktiven Wahl in Anwendungen, die langfristiger Belastung ausgesetzt sind. Dennoch ist es wichtig zu beachten, dass die Erstellung von Wöhlerkurven, die das Ermüdungsverhalten über eine große Anzahl von Lastspielen darstellen, auch bei Verbundwerkstoffen wie CFK einen aufwändigen Prozess darstellt, ähnlich wie bei Metallen.

CFK-Lösungen finden in verschiedenen industriellen Einsatzgebieten breite Verwendung, insbesondere dort, wo eine hohe Dynamik in einer ausgelagerten Position gefordert ist. Beispiele hierfür sind Anwendungen im Materialumschlag, bei denen hohe Bewegungsgeschwindigkeiten und ausgelagerte Positionen eine zentrale Rolle spielen. Die Gewichtsersparnis durch den Einsatz von CFK kann den Einsatz größerer Anbauwerkzeuge ermöglichen, was wiederum zu einer Erhöhung der Greifleistungen führt. Dies führt nicht nur zu effizienteren Arbeitsweisen, sondern auch zu einer Reduzierung der Emissionslast.

Hybridzylinder-Lösungen verbessern Traglasten, Einsatzhöhen und -geschwindigkeiten, während sie gleichzeitig zur Erniedrigung des Gesamtgewichts des Geräts beitragen, was sich beispielsweise positiv auf die Erreichung von Straßenzulassungen auswirkt.