最大的灵活性

- 扩大工作区

- 适用于长转轴的 NC 对侧机架

- 铣头的扩展应用可能性

- FlexChamfer:市场上最灵活的倒角解决方案

最高生产率

- 通过优化的驱动设计实现快速轴运动

- 强大的铣头,使用最先进的刀具和工艺

- 通过 Liebherr 的工装快速更换,装配时间最短

改进的人体工程学设计

- 折叠式踏板,便于通达

- 维护工作的最佳可达性

- 通过 LHStation 和 LHMobile 实现符合人体工程学的机床操作

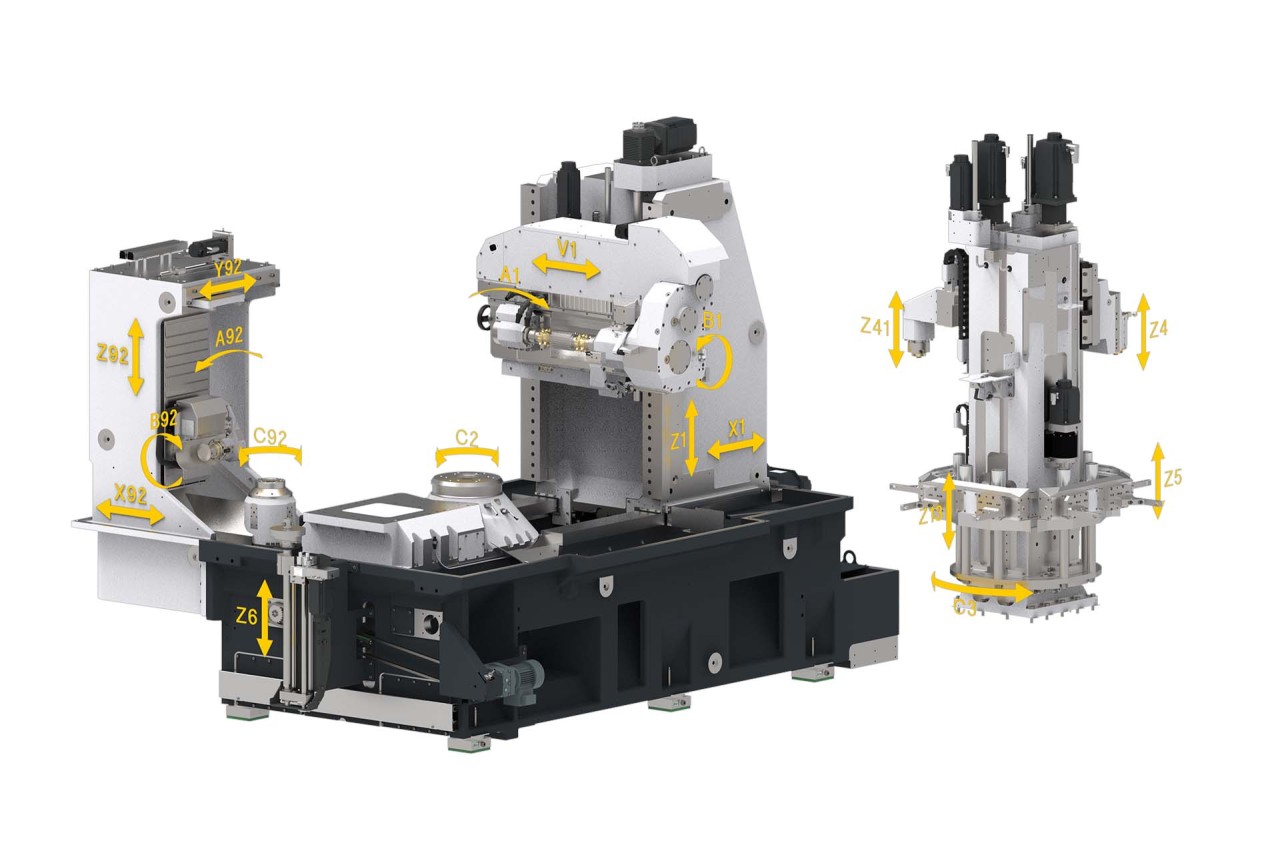

机床设计

Liebherr 滚铣床在通用性方面可以完美地满足各类要求。我们的高性能滚铣床生产效率高,铣削质量极佳。

- 适用于更大、更长刀具的滚铣头,可提高生产率和灵活性

- 使用 ChamferCut 和/或新的 FlexChamfer 工艺,对直径达 500 mm 的工件和模数 7 mm 的工件在主流程进行的同时完成倒角

- 更大的工作区带来最高的灵活性

- 采用 NC 工艺的对侧机架,可实现最大的装配便利性

- 内部环形装载器自动化设计,适用于重达 100 kg 的工件

- 使用 LHStation & LHMobile 和 LHGearTec 的操作理念

- 通过优化和重新设计的机座提高排屑率

强大而不妥协

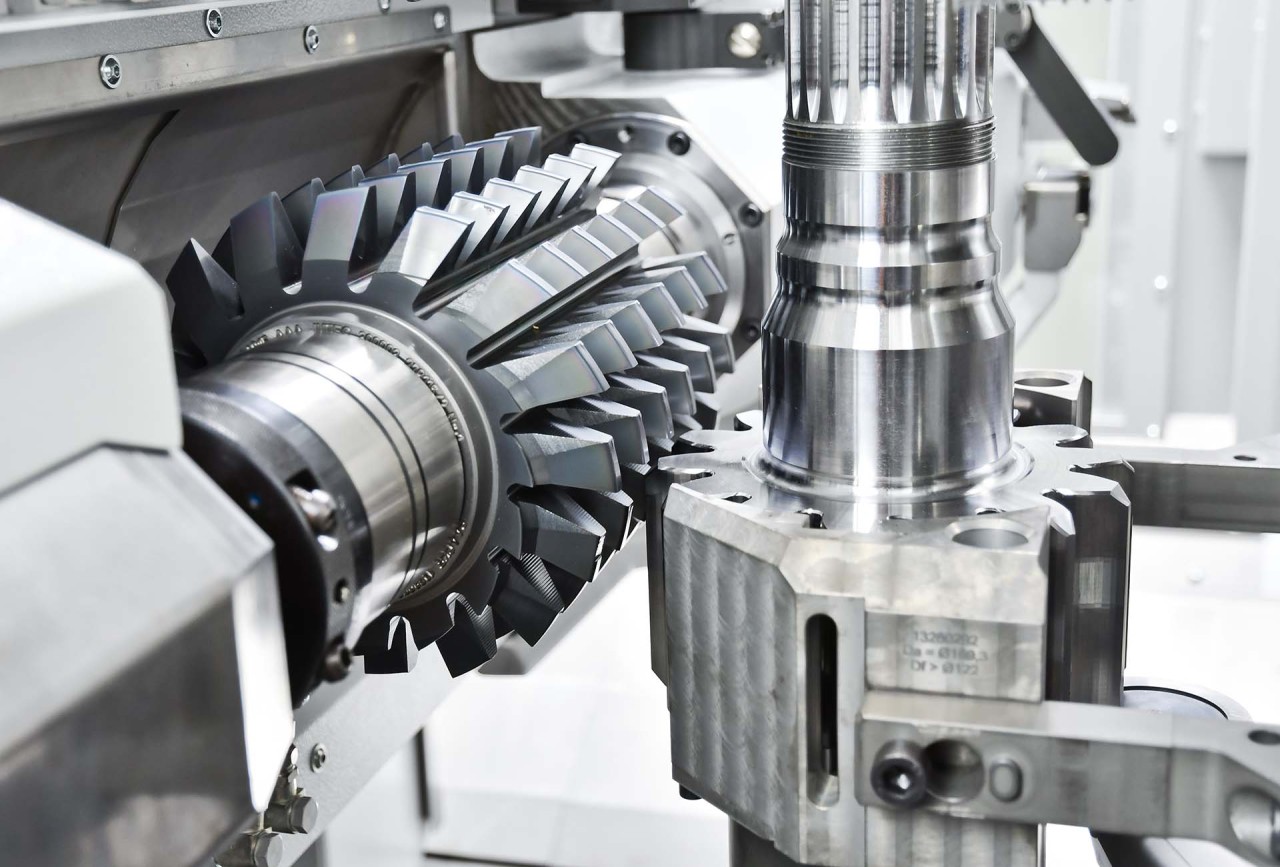

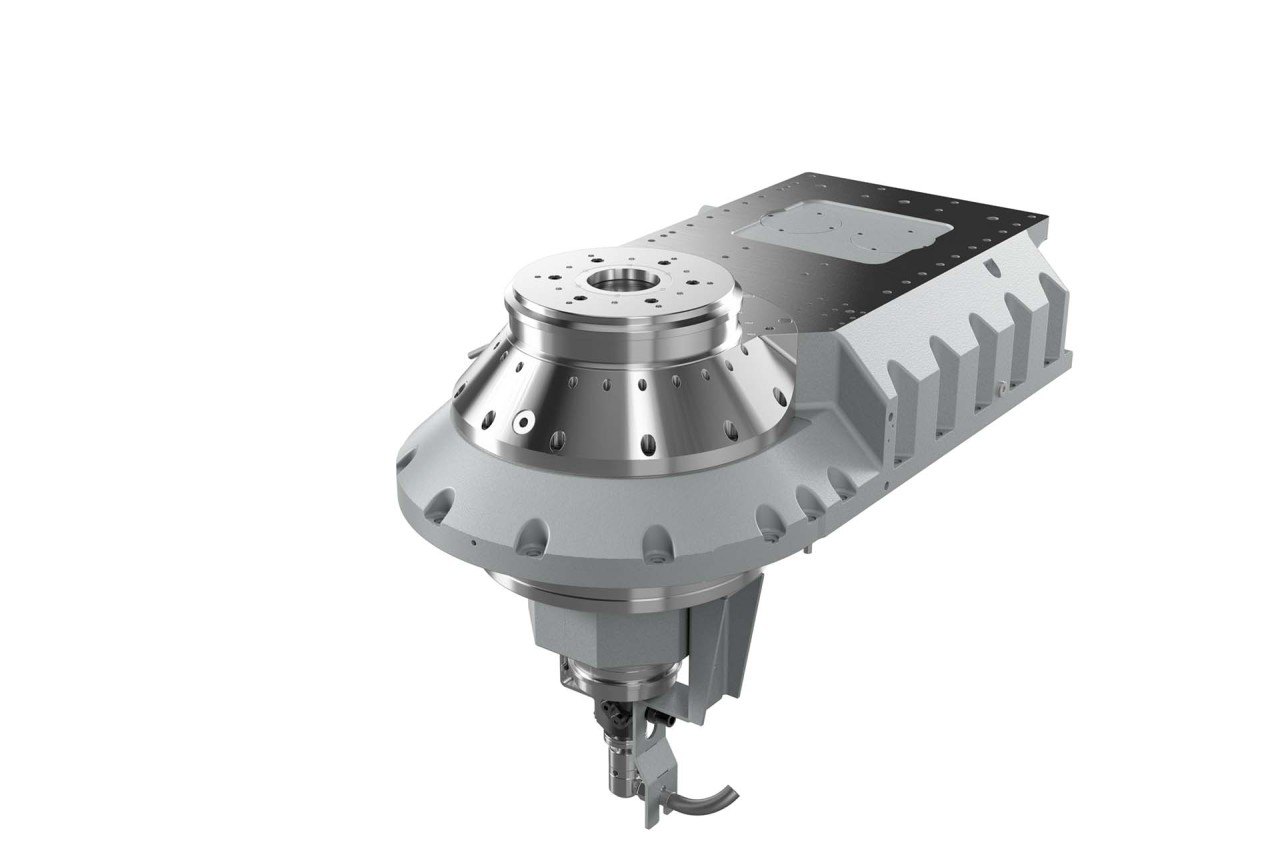

强大的 HH 240 铣头使加工模数最大为 12 mm 的工件成为可能。通过不同的齿轮级,可以实现高达 3000 rpm 的转速。由于对向轴承的行程大,因此可以使用非常长或必要时相对较短的刀具。作为标准配置,现在甚至可以容纳最大直径为 240 mm 的滚铣刀。

如果对扭矩要求特别高的话,则特别适合选用带有多档变速器的铣头。通过不同的速比级别,可以找到满足您要求的最佳配置。

驱动功率 (kw):27

最大模数 (mm):12 / 12 / 9 / 3.5

转速 (rpm):600 / 900 / 1500 / 3000

速比:12 / 8 / 5 / 2.5

或者,铣头也可以配备移动进料装置或旋转接触式测头,用于齿轮测试。

机床工作台

对于齿轮加工,工件驱动装置绝对不允许有任何缝隙。采用无缝隙预紧正齿轮变速器的工作台驱动系统不仅扭矩高,而且还可以实现工艺的通用性。而对于高性能加工 HPC (High Performance Cutting),则提供了一套高动态性能的直接驱动装置,它在转速和精度方面可以满足所有要求。

T 100 / T 170

转速 (rpm):100 / 170

最大台面载荷 (kN):18

T 400 D

转速 (rpm):400

最大台面载荷 (kN):16.5

驱动功率 (kW):21.8

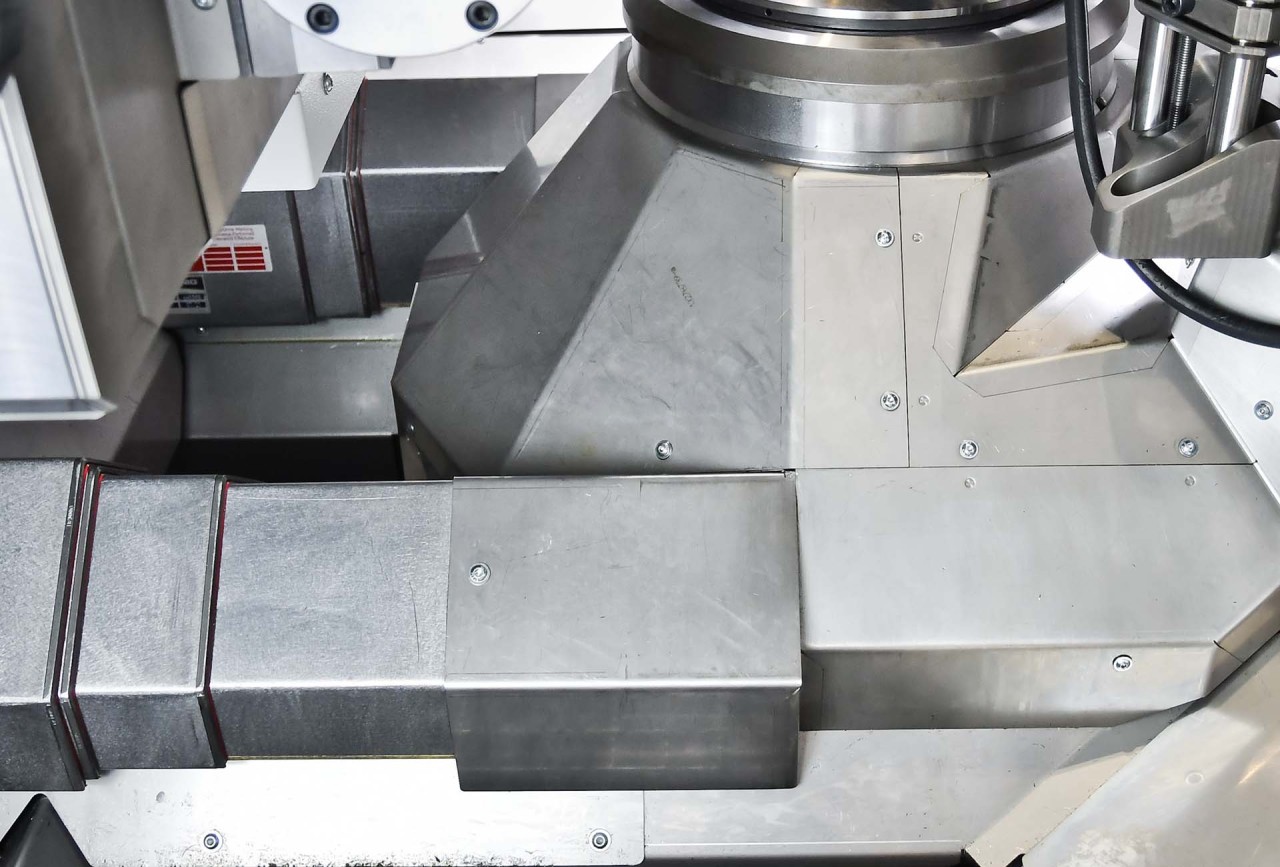

完美的干式加工

在新一代机床的开发过程中,特别重视完美的干式加工。得益于经过设计优化的机座,切屑可以更好地去除。此外,机床工作台、机座、机架和平导板等基本组件都覆盖有不锈钢板,因此热切屑对温度特性没有影响。这保证了恒定的温度特性,并对齿轮加工质量和工艺稳定性产生重大影响。

NC 对侧机架和自动化环形装载器

CNC 控制的对侧机架减少了装配成本,并确保通过 HMI 进行快速简便的设置。对侧机架移动行程为 750 mm,适用于极长的转轴和高达 13 kN 的高夹紧力。作为标准配置,机床配备了针对向下移动的防碰撞监控装置。

通过环形装载器实现内部工件自动化

环形装载器可以自动装载工件,最大工件重量可达 100 kg。

提供防滑爪或平行夹具。这两个系统都可以与快速更换系统结合使用。

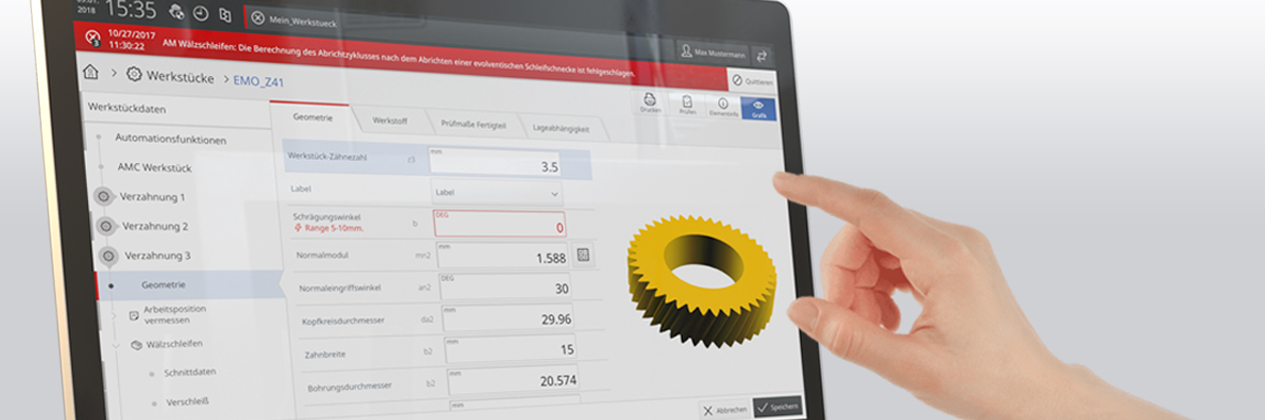

优化的控制台 LHStation 和 LHMobile

Liebherr 通过控制台将机床的编程与操作划分为两部分系统:固定安装的LHStation大型监视器单元用于数据输入和过程观察,标准化的便携式手持终端LHMobile则在调整过程中根据上下文情境对用户进行引导。这两款设备都具有多点触控表面和触觉元件,可以实现最佳操作速度和操作安全性。

便携式手持终端 LHMobile

- 标配 10 英寸多点触控

- 上下文感知视图,例如 PLC/NC 按键和程序状态

- 通过线缆传输信号,最大程度保证安全

Liebherr 的编程系统:设置时间缩短 25%

用户使用 LHGearTec 软件时,从输入工件数据和刀具数据到工件校正,再到过程观察,全程提供系统引导。用户指南是在与用户和设计师的深入合作中确定的。

对两种加工过程装配的无限制可达性也是众多进一步开发的组成部分。此外,标配的符合人体工程学的折叠式踏板,进一步提高了可达性。

对两种加工过程装配的无限制可达性也是众多进一步开发的组成部分。此外,标配的符合人体工程学的折叠式踏板,进一步提高了可达性。

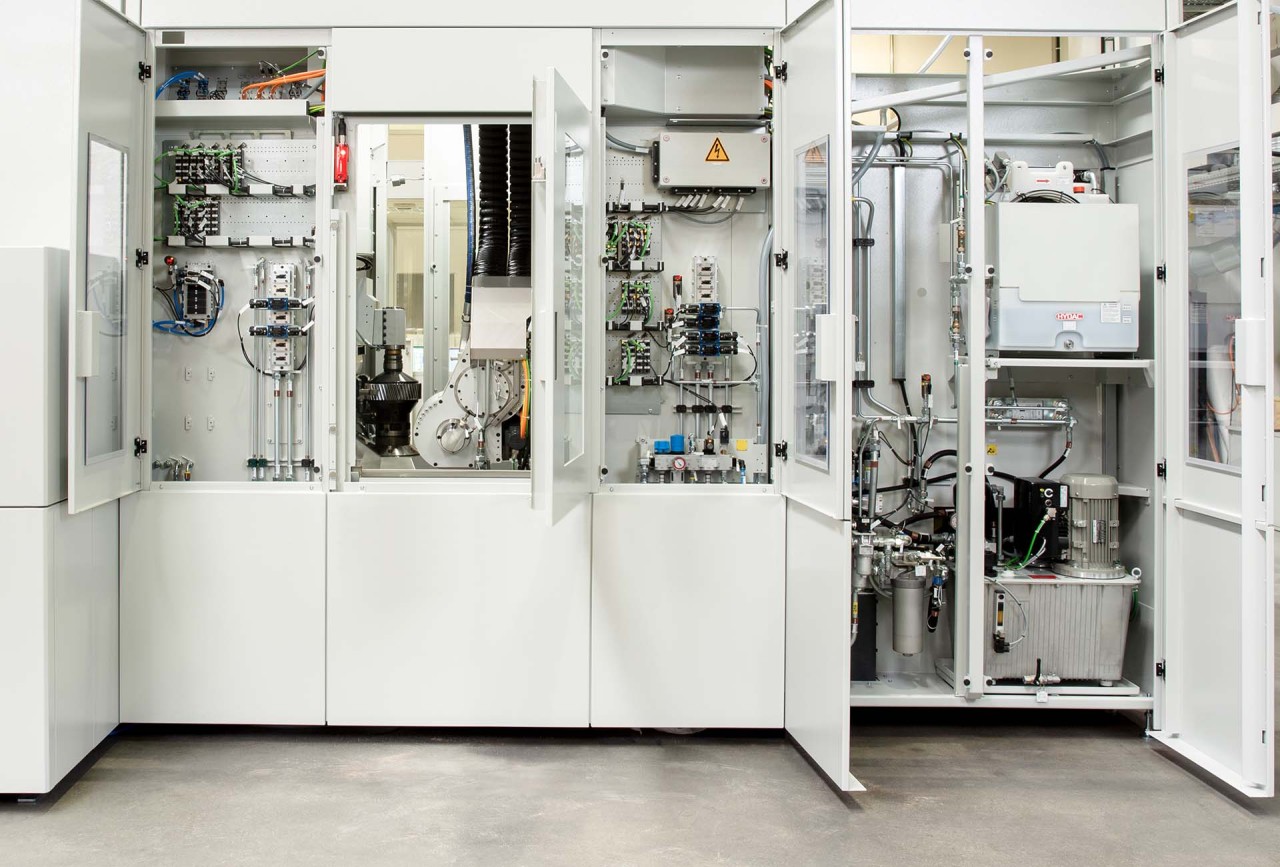

易于维护

维护保养作业过程中理想的机床通达性是保证生产效率的前提条件。为此,所有必需的维护通道都配有检修门。除此以外,为了能够快速且方便地监控特定的状态,在检修门中设置了观察窗。 这样一来,机床操作人员或者维保人员就可以非常快速地在外部读取信号。另外,在新的机床设计中还集成了一套液压系统罩壳,它可以持续降低液压机组的噪音。

在主流程进行的同时铣削和倒角

集成了 ChamferCut 单元的 LC 300/500 DC

对于 LC 300 / 500 DC,在操作侧集成了一套 ChamferCut 单元。该单元针对操作友好性进行了改良。这样一来,机床操作人员可以自由地通达两个加工位置。排屑同样也得到了显著的改善。借助成熟的 Liebherr 环形装载器设计,工件可以在滚铣和倒角加工位置之间快速且高效地进行转运。这样一来,就可以在滚铣主流程进行的同时借助 ChamferCut 或 FlexChamfer 开展倒角加工。倒角单元的特点在于,它标配 6 个 CNC 控制轴。在齿面修正发生改变的情况下,可以通过操作友好的软件快速而又方便地执行设置或者修正以及调整。

在修版后的滚铣机床系列中,对在主流程进行的同时完成倒角进行了进一步的改进。现在可以确保完美的排屑,并且几乎可以消除切屑沉积。

ChamferCut & FlexChamfer

作为倒角技术,可以使用知名已久的 ChamferCut 和/或新开发的 FlexChamfer 工艺。特别值得一提的是,直径达 500 mm 的工件现在也在主流程进行的同时进行倒角。此外,这两种方法都可以使用。这意味着指形铣削单元可以快速轻松地安装。这使客户能够通过经济快速的 ChamferCut 工艺对大批量工件进行倒角。但是,如果工件批次非常小,则可以使用 FlexChamfer 工艺,并且可以非常快速灵活地倒角工件。这使得滚铣床独一无二。

ChamferCut - 快速。经济。精确。

这是使用 ChamferCut 工艺进行倒角

使用 ChamferCut 专利工艺技术进行倒角加工后不再需要其他加工。取消了在倒角成形加工时经常需要的、用于消除材料凸起部分的第二次滚铣步骤。倒角切削加工时形成精确的倒角形状。因此,与成形工艺相比,不会对材料结构产生影响。这为随后的硬态精加工创造了最佳的初始条件,特别是对于齿轮珩磨。该工艺非常适合大规模生产中的非常大的批量和数量。

ChamferCut 的优势

非常精确的倒角几何形状

卓越的倒角质量和可再现性

无褶皱或材料变形

齿根默认倒角

针对齿轮产品长期实施的流程

刀具寿命特别长

ChamferCut 刀具简单而经济,可修磨 15 20 次

FlexChamfer - 高效。灵活。精确。

作为补充,我们也提供新的 FlexChamfer 工艺。使用市售的立铣刀即可快速有效地对齿轮进行倒角。刀具的运动同样完全由 NC 控制,从而确保高可重复性和出色的倒角质量。该工艺非常适用于具有干涉轮廓的工件,或者种类繁多的零件和小批量。

FlexChamfer 的优势

灵活且普遍适用

在控制软件 LHGearTec 中轻松编程

非常适合具有干涉轮廓的工件

精确的倒角几何形状

最高的重复性

可实现简单的 NC 修正

使用标准刀具(极为迅速地提供

技术数据

| Variants | LC 300 | LC 300 DC | LC 500 | LC 500 DC |

|---|

自动控制装置 & 特征

通过 NC 升降工

能效和资源效率

- 再生驱动技术

- 使用高效的开关柜冷却装置

- LED 照明装置

- 冷却液供应并且

- 使用调速泵进行制备