Des technologies d'avenir

Nous sommes fortement engagés dans le développement de technologies qui rendront les transports aériens et ferroviaires du futur plus écologiques, plus sûrs et plus confortables pour les passagers.

Nous développons les technologies de demain. (Photo : Getty Images / Rafe Swan)

Impression 3D - l'avenir émergeant du laser

La fabrication additive est le nom donné à un procédé utilisant des données numériques de conception 3D pour fabriquer un composant couche par couche en fondant le matériau. Le terme «impression 3D» est de plus en plus utilisé comme synonyme de fabrication additive. Cependant, la fabrication additive est une meilleure description, indiquant qu’il s’agit d’une méthode de production professionnelle qui diffère sensiblement des procédés de fabrication soustractifs conventionnels. Au lieu d’usiner une pièce à partir d'un bloc solide, par exemple, cette méthode permet de fabriquer des composants par couche à partir de matériaux sous forme de poudre fine. Les matériaux disponibles comprennent une variété de métaux, de matières plastiques et de composites.

Exemples de composants imprimés en 3D conçus par Liebherr-Aerospace

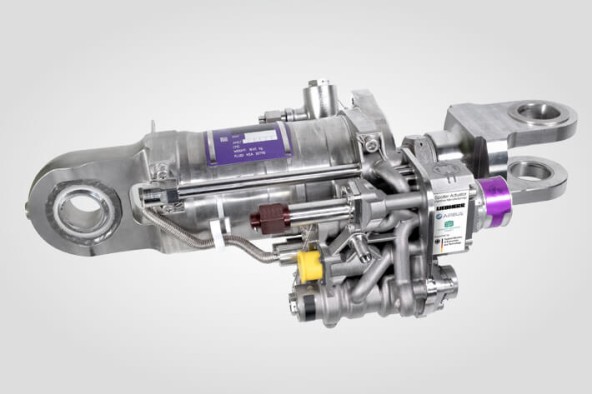

Actionneur de spoiler avec bloc de distribution hydraulique en titane imprimé en 3D

Nouvelle technologie aux possibilités infinies

Première mondiale : le 30 mars 2017, Airbus a effectué avec succès un vol d’essai sur A380, avec à son bord un bloc de distribution hydraulique en titane imprimé en 3D par Liebherr-Aerospace. Il s’agit du premier composant hydraulique de commande de vol primaire réalisé par fabrication additive à partir de poudre de titane, ayant volé à bord d’un avion Airbus.

Le bloc de distribution hydraulique fait partie de l’actionneur de spoiler conçu par Liebherr-Aerospace, qui assure des fonctions de commandes de vols primaires à bord de l’A380, par exemple le changement de direction de l’avion ou le freinage après atterrissage. Le composant imprimé en 3D offre les mêmes performances qu’un bloc de distribution forgé, mais il est 35 % plus léger et composé de moins de pièces.

Banc d'essai du pack de conditionnement d'air électrique sur le site de Liebherr-Aerospace à Toulouse (France)

Depuis plusieurs années, une tendance croissante se fait jour en faveur des systèmes électriques pour la prochaine génération d'appareils. Cette approche permettra d'améliorer la sécurité et les performances générales de l'avion tout en réduisant ses émissions sonores et sa consommation de carburant.

Les systèmes plus électriques développés par Liebherr sont conçus pour relever ces défis : diminuer le poids et la consommation du réacteur en s'appuyant sur la capacité de l'appareil à ajuster la génération d'énergie aux besoins précis des différents consommateurs à bord pour chaque phase de vol.

Les technologies de demain

Afin d'être prête pour l'avion du futur, Liebherr-Aerospace s'inscrit dans la vision à long-terme du groupe Liebherr en investissant de façon soutenue et continue, et au-delà de la moyenne pratiquée dans notre industrie, dans les activités de R&D liées à son champ d'expertise : trains d'atterrissage, commandes de vol, actionneurs, engrenages, boîtes de transmission et systèmes d'air.

Liebherr investit en particulier dans les équipements de prochaine génération tels que les actionneurs électriques, le taxiing électrique, l'aile électrique, les systèmes d'air électriques, les systèmes de production d'énergie auxiliaires, l'alimentation hydraulique, la gestion thermique et la gestion d'énergie à bord de l'avion.

En cliquant sur « ACCEPTER », vous donnez votre consentement à la transmission de données à Google pour cette vidéo conformément à l'art. 6 par. 1 point a du RGPD. Si, à l'avenir, vous ne souhaitez pas donner individuellement votre consentement pour chaque vidéo YouTube et que vous souhaitez pouvoir les charger sans ce bloqueur, vous pouvez également sélectionner « Toujours accepter les vidéos YouTube » et consentir ainsi à la transmission à Google pour toutes les autres vidéos YouTube que vous ouvrirez à l’avenir sur notre site web.

Vous pouvez à tout moment retirer les consentements donnés avec effet pour l'avenir et empêcher ainsi la transmission ultérieure de vos données en désélectionnant le service concerné sous « Services divers (facultatifs) » dans les Paramètres (ultérieurement également accessible via les « Paramètres de protection des données » dans le pied de page de notre site web).

Pour plus d’informations, veuillez consulter notre déclaration de protection des données et la politique de confidentialité de Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irlande ; société mère : Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, États-Unis** Remarque : le transfert de données vers les États-Unis associé à la transmission de données à Google s'effectue sur la base de la décision d'adéquation de la Commission européenne du 10 juillet 2023 (cadre de protection des données entre l'UE et les États-Unis).Vidéo : Clean Sky/Airbus Flight Lab

Le compresseur d’air pour la pile à combustible Liebherr fait partie du système de pile à combustible PROME P390 intégré dans l’EUINQ 7. - © SAIC Maxus

Liebherr travaille depuis plus de 20 ans au développement d’un système de génération de puissance embarqué utilisant la technologie de pile à combustible. Tout a commencé avec les turbocompresseurs pour les systèmes de piles à combustible automobiles, qui ont été développés en coopération avec les principaux constructeurs automobiles du monde entier. Ces efforts ont porté leurs fruits et les compresseurs Liebherr sont depuis entrés en production en série, comme par exemple dans le système de pile à combustible PROME P390 qui alimente le nouveau modèle MPV EUNIQ 7 du constructeur automobile chinois SAIC Maxus G20.

Mettant à profit ses compétences d’intégration de systèmes complexes acquises dans l’aéronautique, Liebherr a également été l'une des premières sociétés impliquées dans le développement d'applications de piles à combustible à bord d'un avion, comme le remplacement de la turbine à air dynamique ou du groupe auxiliaire de puissance.

En 2018, General Motors et Liebherr ont annoncé la signature d’un accord pour explorer les opportunités et collaborer au développement de systèmes de piles à combustible pour les applications aéronautiques, basés sur la dernière technologie de pile à combustible développée par General Motors.

L'utilisation de l'hydrogène à bord d'un avion pour la propulsion ou la production d'électricité devrait devenir réalité dans les 15 prochaines années. Liebherr investit dans la recherche et le développement pour être un acteur majeur de cette révolution en fournissant un système de génération de puissance basé sur la technologie des piles à combustible, capable d’alimenter en électricité tous les systèmes de l'avion. Cela libèrera les moteurs les avions de la prochaine génération de la contrainte du prélèvement, qui réduit aujourd'hui leur efficacité.

Le développement du système de génération de puissance sera réalisé par les équipes du centre d’essais de Toulouse, l’un des sites d’excellence de Liebherr en matière de conception et de tests pour les composants et systèmes intégrés, où les charges électriques et les charges thermiques peuvent être couplées afin d’optimiser les performances des systèmes.

Système de conditionnement d'air électrique

En cliquant sur « ACCEPTER », vous donnez votre consentement à la transmission de données à Google pour cette vidéo conformément à l'art. 6 par. 1 point a du RGPD. Si, à l'avenir, vous ne souhaitez pas donner individuellement votre consentement pour chaque vidéo YouTube et que vous souhaitez pouvoir les charger sans ce bloqueur, vous pouvez également sélectionner « Toujours accepter les vidéos YouTube » et consentir ainsi à la transmission à Google pour toutes les autres vidéos YouTube que vous ouvrirez à l’avenir sur notre site web.

Vous pouvez à tout moment retirer les consentements donnés avec effet pour l'avenir et empêcher ainsi la transmission ultérieure de vos données en désélectionnant le service concerné sous « Services divers (facultatifs) » dans les Paramètres (ultérieurement également accessible via les « Paramètres de protection des données » dans le pied de page de notre site web).

Pour plus d’informations, veuillez consulter notre déclaration de protection des données et la politique de confidentialité de Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irlande ; société mère : Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, États-Unis** Remarque : le transfert de données vers les États-Unis associé à la transmission de données à Google s'effectue sur la base de la décision d'adéquation de la Commission européenne du 10 juillet 2023 (cadre de protection des données entre l'UE et les États-Unis).