Pattes en impression 3D

Pattes en impression 3D

FFF métal et impression 3D pour la création de pièces prototypes

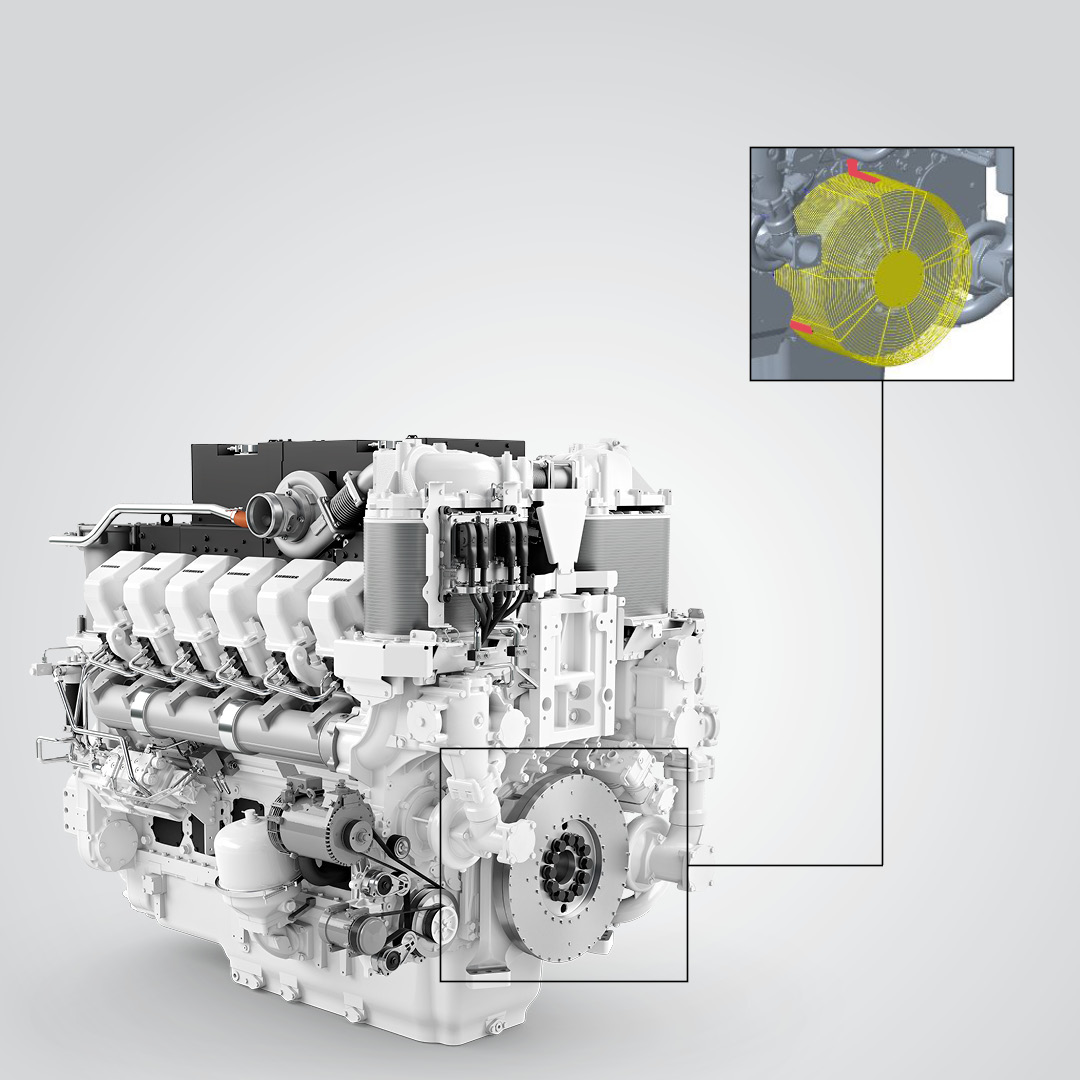

Liebherr-Components accorde une grande importance à l'innovation et aux nouvelles technologies. Nous le prouvons une fois de plus avec une collaboration entre notre site de production de moteurs diesel à Colmar (France) et BASF Forward AM à Heidelberg, une entreprise spécialisée dans les solutions d'impression 3D.

L'histoire a commencé avec l'équipe de fabrication additive de Liebherr Components, qui se consacre à la recherche et au développement de solutions de fabrication additive. À l'automne 2019, ils ont contacté BASF Forward AM pour lancer un projet et clarifier la question : La technologie Metal Fused Filament Fabrication (MFFF) est-elle un moyen fiable et compétitif de produire des pièces prototypes pour le développement de moteurs ?

Origine du projet/questionnement

Lors des phases de prototypage, nous ne disposons pas des outils nécessaires pour tous les composants. Par conséquent, ceux-ci sont souvent produits en très petites quantités, par des processus qui ne sont pas représentatifs de la production en série, ce qui implique des coûts élevés. Nous souhaitions donc réaliser une étude de faisabilité et tirer des conclusions quant aux bénéfices que pourrait apporter ce nouveau processus.

Au moment de choisir une pièce pour l'essai, notre choix s'est porté sur les 4 pattes de fixation qui maintiennent la grille de protection à l'avant de nos moteurs diesel. D'une part, il s'agissait d'une pièce à faible risque/prix élevé compatible avec le processus, et d'autre part, il était important pour nous d'avoir cette approche pragmatique, présentant un juste équilibre entre la recherche et le développement/l'intégration de nouveaux processus et la rentabilité de la solution.

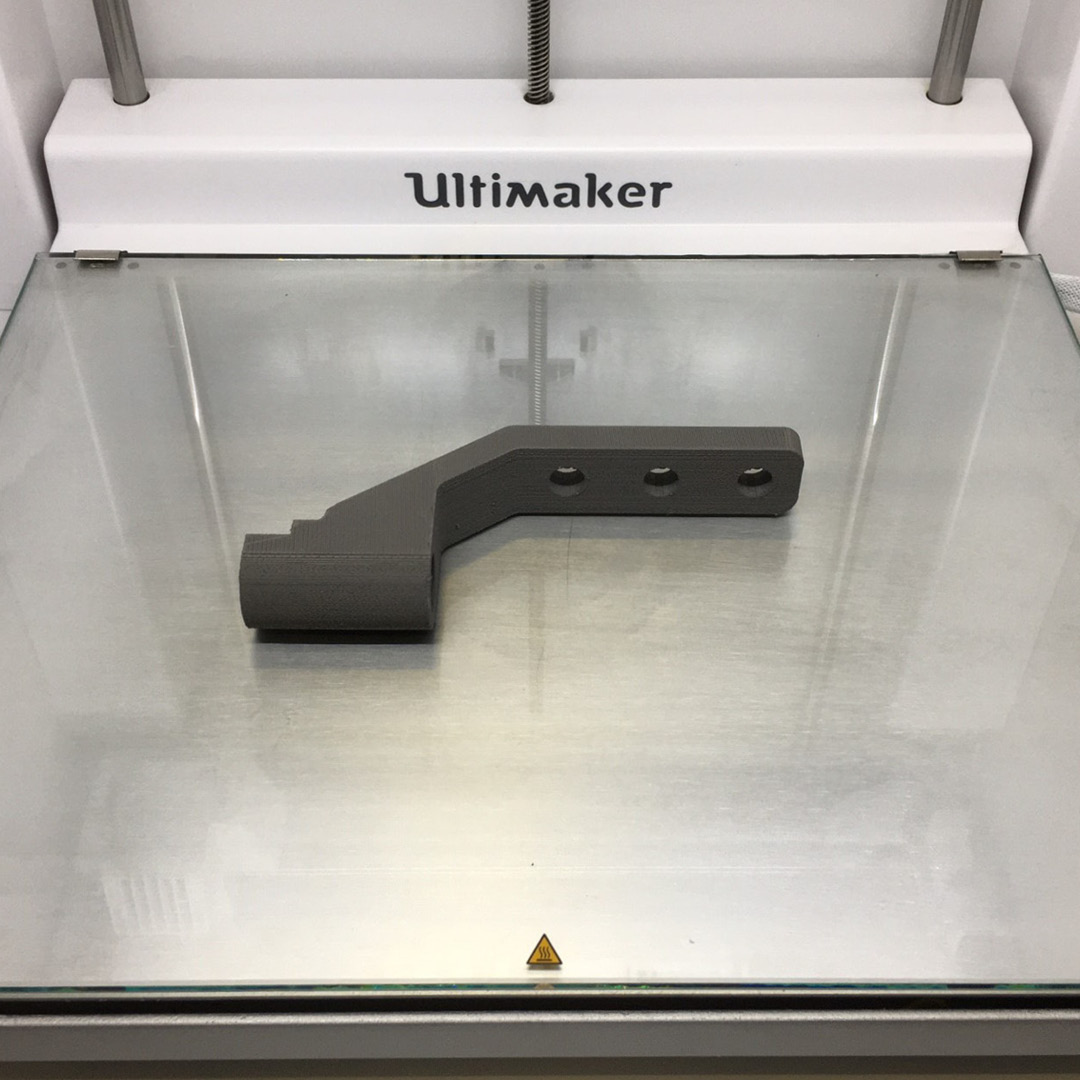

Processus

Les premiers mois ont été consacrés à la définition du projet, aux études de faisabilité et aux simulations, pour commencer la fabrication des premières pièces au deuxième trimestre 2020. Ces pièces ont été testées et optimisées à travers plusieurs phases d'essai, notamment des tests d'assemblage. Les pattes de fixations ont enfin été soumises à une analyse modale expérimentale et de la microstructure à la fin de l'année 2020. Depuis le début de l'année 2021, nous avons commencé à installer les nouvelles pattes de fixation sur les prototypes de moteurs diesel destinés aux essais.

Structure interne de la pièce

Densité variable grâce à la fabrication additive

Impression 3D de la pièce chez Liebherr Components Colmar

La pièce sera ensuite frittée pour obtenir ses propriétés finales

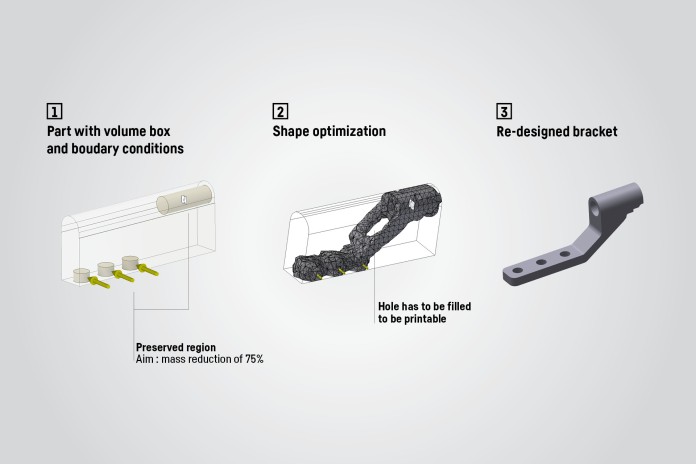

Etapes de l'optimisation topologique

Résultats... et ensuite ?

Les résultats sont très satisfaisants :

- nous avons réduit la masse des pattes de fixation d'origine de près de 60 % ;

- nous avons développé une nouvelle conception qui supporte les cas de charge actuels (simulation) ;

- les pièces fabriquées ont été montées sur le moteur

- nous avons pleinement intégré la technologie a notre chaîne logistique

- notre objectif est d’égaler les coûts de fabrication d’une version usinée

Nous avons donc la réponse à notre question : il est possible d'utiliser la technologie MFFF et l'impression 3D pour les pièces de prototypes qui rend possible la production à la demande

Mais ce n'est pas tout ! Au vu du potentiel que représente cette technologie, nous nous sommes aujourd'hui fixé un nouvel objectif : celui d'intégrer pleinement les composants aux prototypes de moteurs lors de tests d'endurance sur les bancs d'essai. Si vous souhaitez obtenir plus d'informations à ce sujet, veuillez contacter Hugues Winkelmuller