5 minutes | magazine 02/2022

Retour vers le futur - le développement de la commande de gestion LICCON

Dans ce numéro, nous voulons retracer l'histoire de e système de commande de grue Liebherr.

Dans l'édition numéro 2/2021 de notre magazine UpLoad, nous vous avons présenté la nouvelle génération du logiciel de commande de grue Liebherr : LICCON3. Ce nouveau système de commande possède un nouveau langage de programmation et un nouveau logiciel, un espace de mémoire plus important, une puissance de calcul plus élevée ainsi que des outils de sécurité améliorés, le tout en étant plus rapide. Nous sommes parés pour l’avenir. Dans ce numéro, nous voulons retracer l'histoire de e système de commande de grue Liebherr.

Les grues mobiles sont en service pendant plus de 30 ans. C'est pourquoi la commande doit avoir une durée de vie équivalente et les pièces de rechange doivent être disponibles. Cela a toujours été important pour nous.

Pour ce faire, nous avons invité quatre experts. Trois d'entre eux ont travaillés chez nous pendant des années et ont pris une retraite bien méritée. Erwin Morath a créé et dirigé le département Programmation. Max Leicht, était chef du service électrique et est un spécialiste dans la fabrication et le montage. Karl Münst a été responsable de la réception de nos grues. Klaus-Peter Brück complète le cercle. Lorsqu’il était étudiant, il avait rédigé son mémoire de fin d'études sur le lancement de la commande LICCON (Liebherr Computed Control). Désormais, il met à profit son expérience au sein de notre entreprise.

Erwin Morath - ancien chef du département Programmation

Pour quelles raisons Liebherr a développé sa propre commande de gestion de grue ?

Erwin Morath : Quand je suis arrivé chez Liebherr en 1985, il y avait différentes commandes de gestion (hydrauliques, électriques et électroniques) propre à chaque type de grue. Nous n'avions développé en interne qu'un système simple de limitation du couple de charge (LMB). C'est pourquoi nous avons introduit le LMB du fabricant PAT, bien connu à l'époque. Mais il n'y avait que de l'électronique associé à des systèmes analogiques sans possibilités de programmation variables. Pour chaque grue, il fallait développer de nouvelles cartes enfichables.

Max Leicht : Cette technologie de carte enfichable ne permettait de gérer qu'une partie infime de la commande de la grue. Avec le développement continu de notre gamme, les exigences en matière de commande de grue ont augmenté. Cela a eu pour conséquence de développer en permanence de nouveaux circuits intégrés sur les cartes enfichables. Avec le temps, nous avions une centaine de cartes enfichables différentes. Ce n'était plus gérable, tant au niveau de la production que de l'approvisionnement en pièces de rechange. Une grue sur chenilles comportait parfois jusqu'à 24 cartes enfichables différentes.

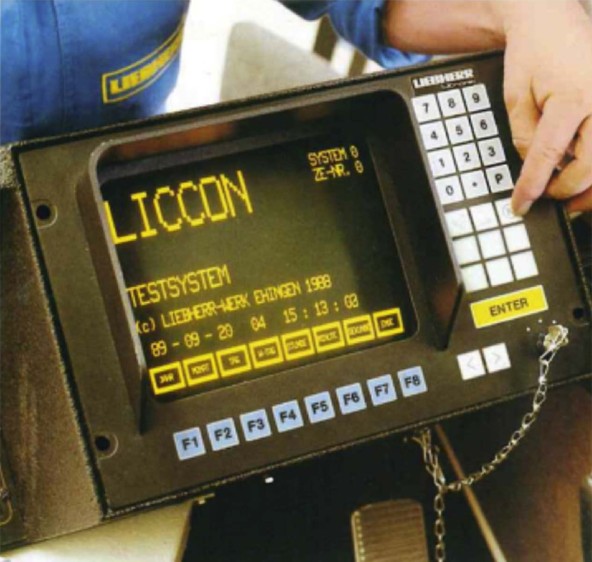

Première commande LICCON - avec moniteur à tubes.

Quand et comment s'est déroulé le développement ?

Erwin Morath: En 1985, nous avons commencé à faire les premiers pas. Nous avons réduit et révisé les cartes enfichables analogiques existantes et développé des cartes numériques programmables.

Max Leicht: C'était extrêmement important pour assurer la fabrication des grues en cours. Nous avons pu réduire le nombre de cartes enfichables à 20, un grand soulagement.

Klaus-Peter Brück: L’objectif, lors du développement de cette nouvelle commande de grue, était de développer et conserver le savoir-faire en interne. Nous avions besoin d'une commande flexible avec la possibilité de la faire évoluer nous-mêmes en interne.

Erwin Morath: La standardisation des commandes hydrauliques et électriques a également constitué une étape importante. À partir de 1986, nous avons engagé d'autres collaborateurs qui ont apporté les compétences nécessaires pour convertir notre concept en commande moderne gérée par microprocesseur.

En ce qui concerne le matériel, nous voulions un système de commande avec seulement trois composants principaux : une unité centrale avec alimentation interchangeable, un bloc d'alimentation avec mémoire et un écran avec panneau de commande. Le système devait pouvoir être étendu jusqu'à six unités centrales pouvant communiquer entre elles.

Dans le domaine des logiciels, notre objectif était de créer un système d'exploitation multiprocesseur et multitâche propre à Liebherr, avec un système de diagnostic intégré. Nous avons développé notre propre système de programmation avec un langage d'environnement API simple. L’élaboration et la gestion du logiciel se sont faites à l’aide d'une nomenclature de pièces et une base de données. Pour assurer la reproductibilité du logiciel, nous avons relié le système à notre système informatique commercial. Le transfert des données LMB de la statique s'est fait progressivement et automatiquement.

Klaus-Peter Brück: Un avantage énorme, auparavant, ces données devaient être saisies manuellement. C'était extrêmement fastidieux.

Erwin Morath: Avec le recul, nous pouvons dire que nous avons atteint nos objectifs. La commande LICCON était unique dans le secteur et ne pouvait pas être copiée. La réduction des efforts et des coûts ainsi que les simplifications étaient réussies. Dès le début, il était important pour nous de garantir la disponibilité. Nous voulions être indépendants des fournisseurs externes et avons donc produit de plus en plus de composants au sein du groupe Liebherr.

Avec LICCON, nous avons posé la première pierre pour l'avenir.

Klaus-Peter Brück: En 1988, nous avons construit quatre prototypes d’une LTM 1035 avec commande LICCON. La production en série a commencé avec la LTM 1120, que nous avons présenté à la Bauma en 1989. Le projet PROGRESS 2000 avait un caractère symbolique particulier. En ces temps de rapprochement entre l'Est et l'Ouest et dans le cadre des traités de désarmement, des missiles soviétiques SS-20 à moyenne portée ont été mis au rebut. Nous avons monté les tourelles des LTM 1120 équipée de la commande LICCON sur les châssis qui portaient auparavant des missiles. L'une de ces grues a d’ailleurs été exposée à la Bauma en 1989.

Klaus-Peter Brück - Développeur de logiciels de commande

Quelle était la particularité de LICCON ? Y avait-il des caractéristiques uniques ?

Erwin Morath: Avec le LICCON, nous disposions désormais d'une commande universelle. Elle ne peut pas être copiée, car la commande possède des composants que nous avons conçus et programmés nous-mêmes.

Max Leicht: Nous avons fait un grand pas en avant grâce au système à microprocesseur. Désormais, nous n'avions plus que deux cartes enfichables et un moniteur moderne. Il n'y avait pas de commande comparable chez nos concurrents.

Prototype 1988 - LTM 1035 avec commande LICCON.

Karl Münst (rires): L'un de mes collaborateurs m'a dit : "Ils sont devenus fous, ils installent une télévision dans la grue". Au début, les clients étaient aussi sceptiques mais nous avions raison. Les nouvelles possibilités d'affichage étaient superbes.

Avec les grues équipées LICCON, nous étions désormais plus rapides pour régler les paramètres lors de la réception des grues. Les possibilités de la nouvelle commande était impressionnantes, car elle possédait les modes de fonctionnement les plus divers. Le système de test intégré nous offrait un nouveau service très confortable. La création de la commande LICCON a posé la première pierre d'une commande fondamentalement identique pour toutes les grues. Nos clients l'apprécient beaucoup.

Klaus-Peter Brück: Désormais, nous pouvions facilement équiper la grue à l'aide de touches et d’une représentation visuelle de la charge, des plaques de contrepoids et des équipements sur l'écran. Les données d’exploitation pouvaient désormais être affichées sur le moniteur : longueur de la flèche, charge maximale, charge réelle, portée et bien plus encore. C'était complètement nouveau. Le grutier avait désormais toutes les informations sous les yeux. Il pouvait même consulter les tableaux de charge sur l'écran. Il y avait un monde entre le nouveau et l'ancien système.

La commande LICCON n’avait pas de concurrence et a accéléré les développements des grues mobiles.

Est-ce que tout a bien fonctionné tout de suite ?

Karl Münst: En fait, il y a eu peu de problèmes. Dès la réception, il était important, pour nous, d'être impliqués immédiatement. Cela a bien fonctionné, car les développeurs ont travaillé en étroite collaboration avec nous et ont passé beaucoup de temps à l'extérieur, près de la grue. Nous avons également reçu une formation complète.

Klaus-Peter Brück: Des amitiés étroites se sont créées. Les collègues étaient très ouverts et très motivés. Nous étions aussi en contact avec les clients qui travaillaient sur les prototypes. Ces grues devaient être constamment mises à jour. Les échanges ont été particulièrement intenses avec Uwe Langer de Riga Mainz, avec qui nous avons discuté de l'idée d'interpolation de la charge utile pour les longueurs intermédiaires et l'avons testée après sa mise en œuvre. L'idée est venue de mon expérience pratique, j'ai grandi dans une entreprise de levage.

Max Leicht - ancien chef du département électrique

Max Leicht: Dans le domaine de la fabrication de grues, la nouvelle commande a bien sûr eu une influence, et les collègues ont dû s'habituer à cette nouvelle technique. Les processus de production ont changé. Nous avons dû former et accompagner les collaborateurs et cela a finalement bien fonctionné.

Quelles ont été les principales évolutions au fil du temps ?

Erwin Morath: Au milieu des années 90, nous avons développé un planificateur d'intervention qui permettait de planifier et de documenter les interventions sur l’ordinateur. La particularité de cet outil était qu'il utilisait les données actuelles de la grue et que la mise en page correspondait à la représentation de celle-ci. L'étendue et les avantages de notre outil de planification étaient si grand qu'il s'est maintenu jusqu'à aujourd'hui et est largement utilisé par nos clients. Actuellement, cet outil est en train d'être remplacé par le nouveau Crane Planner 2.0.

Une autre étape importante a été le développement du système de bus de données LSB (Liebherr-System-Bus) sans modification du disque dur de l'unité centrale. Le câblage a pu être considérablement réduit et la sécurité accrue. Les capteurs analogiques ont été remplacés par des capteurs numériques. L'intelligence se trouvait désormais dans les capteurs. C'est ainsi que nous avons pu présenter, à la Bauma en 1998, la première grue mobile au monde équipée d'un système de bus de données : la LTM 1030.

Premier appareil de série avec LICCON - LTM 1120 à partir de 1989

Max Leicht: En principe, il n'y avait plus que trois fils et plus de câbles blindés, un avantage pour le montage électrique.

Karl Münst: En pratique, le développement du limiteur de la zone de travail était important : la hauteur de levage, la portée ainsi que l'angle de travail peuvent être limités par la commande LICCON. De même, il est possible de définir une limite à ne pas franchir lors de l’intervention.

Max Leicht: Le développement révolutionnaire du système de cadence de télescopage TELEMATIK en 1996, avec un seul cylindre, n'aurait pas été envisageable sans la commande LICCON. Et tout cela automatiquement : il suffit d'entrer la longueur de la flèche télescopique avec le chemin de télescopage et d'actionner l'interrupteur. La commande s'occupe de tout le reste, encore une caractéristique unique sur le marché des grues mobiles à l'époque.

La sensibilité des mouvements de la grue est optimale avec la commande LICCON.

Erwin Morath: À la fin des années 90, nous avons développé pour le châssis de la grue deux unités de commande universelles pouvant être montées en cascade et permettant de couvrir les fonctionnalités du véhicule, qui comprenait également une unité de clavier universelle. Ainsi, toutes les grues pouvaient être standardisées avec les mêmes composants, un grand avantage de commande pour les clients. Les unités de commande du moteur ont été intégrées et la commande de la tourelle a été couplée. Cela a permis de nombreux développements dans le domaine du châssis de la grue, comme par exemple la direction de l'essieu arrière en fonction de la vitesse. Les nouveaux appareils de commande universels ont ensuite servi de base à la génération suivante de commandes LICCON2, que nous avons lancée en 2007.

Karl Münst - Directeur de la réception des grues a. D.

Pour quelle raison Liebherr a introduit LICCON2 ?

Erwin Morath: LICCON a atteint ses limites en termes de puissance informatique et d'espace de stockage. Nous avons également dû nous procurer de nouveaux composants. L'écran couleur, entre autres, était une nouveauté. De plus, les exigences en matière de sécurité sont devenues de plus en plus élevées. De nouvelles applications, telles que la base de calage variable VarioBase®, n'auraient pas été possibles sans le nouveau développement.

Klaus-Peter Brück: La nouvelle commande manuelle BTT permettait également de commander la suspension des essieux depuis l'extérieur. Avec l'aide de Max Leicht (rires), j'avais réalisé cela, en 1988, pour la première fois de manière analogique sur une LTM 1070. Cette application, signifiait un soulagement considérable lors de l'opération de calage.

Plusieurs collègues du secteur de la commande de grues ont formés un groupe de musique le « LICCON- Band". Ils jouent lors de fêtes privées et d'événements d'entreprise. Une autre Légende est née !

Karl Münst: La commande de la grue avec LICCON2 est devenue plus confortable : l'unité de commande et d'affichage BTT permet d'équiper la grue de manière simple et sûre. Caler, décrocher le moufle à crochet et monter l'équipement supplémentaire, le tout avec une télécommande. Au début, il fallait s'habituer à la commande du BTT, mais aujourd'hui, plus personne ne veut s'en passer.

Klaus-Peter Brück: LICCON2 offre la possibilité d'une extension simple et peu coûteuse à la télécommande radio de la grue. Outre le logiciel correspondant, il suffit d'une console avec deux interrupteurs maîtres, dans laquelle le BTT existant est enfiché. L’avantage pour l'exploitant de la grue est que la console peut être utilisée pour d'autres grues équipées de la commande LICCON2 et programmées pour la radiocommande. On ne peut pas faire plus avantageux.

Merci de nous avoir fait découvrir les coulisses de la naissance de la commande LICCON et des développements révolutionnaires des années suivantes. Entre-temps, la troisième génération de LICCON3 a été lancée et nous la testons intensivement. Lors de la Bauma en octobre, les visiteurs pourront déjà voir deux types de grues équipées de LICCON3.

L'avenir est donc déjà là.

Cet article a été publié dans le magazine UpLoad 02 | 2022.