Caractéristiques

- Qualité et fiabilité élevées sur l’ensemble de la série

- Chargement rapide par chargeur circulaire intégré

- Temps copeau-à-copeau

- Pignons : dès 4 secondes

- Arbres : dès 6,5 secondes

- Faible encombrement

- Entretien facile

Têtes de rectification extérieures et bras de rectification intérieures

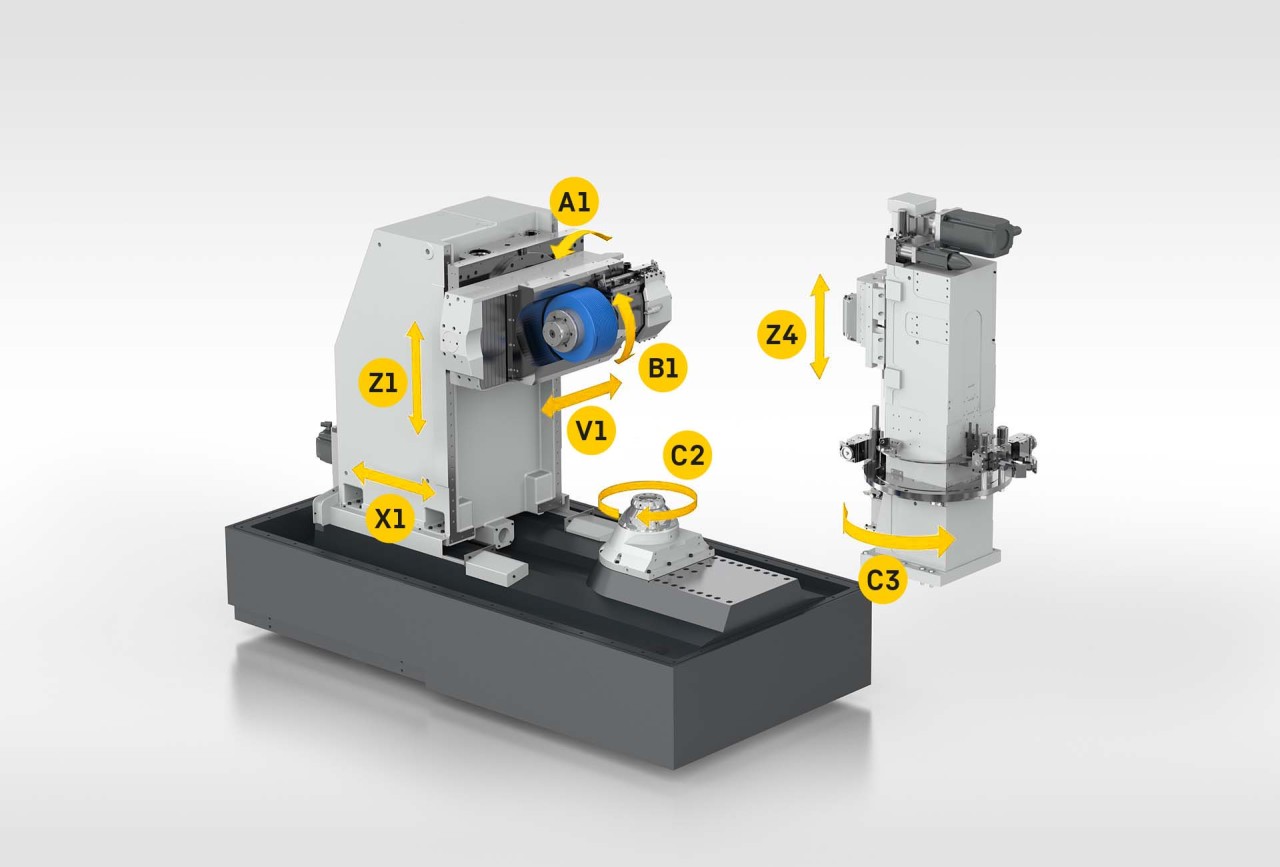

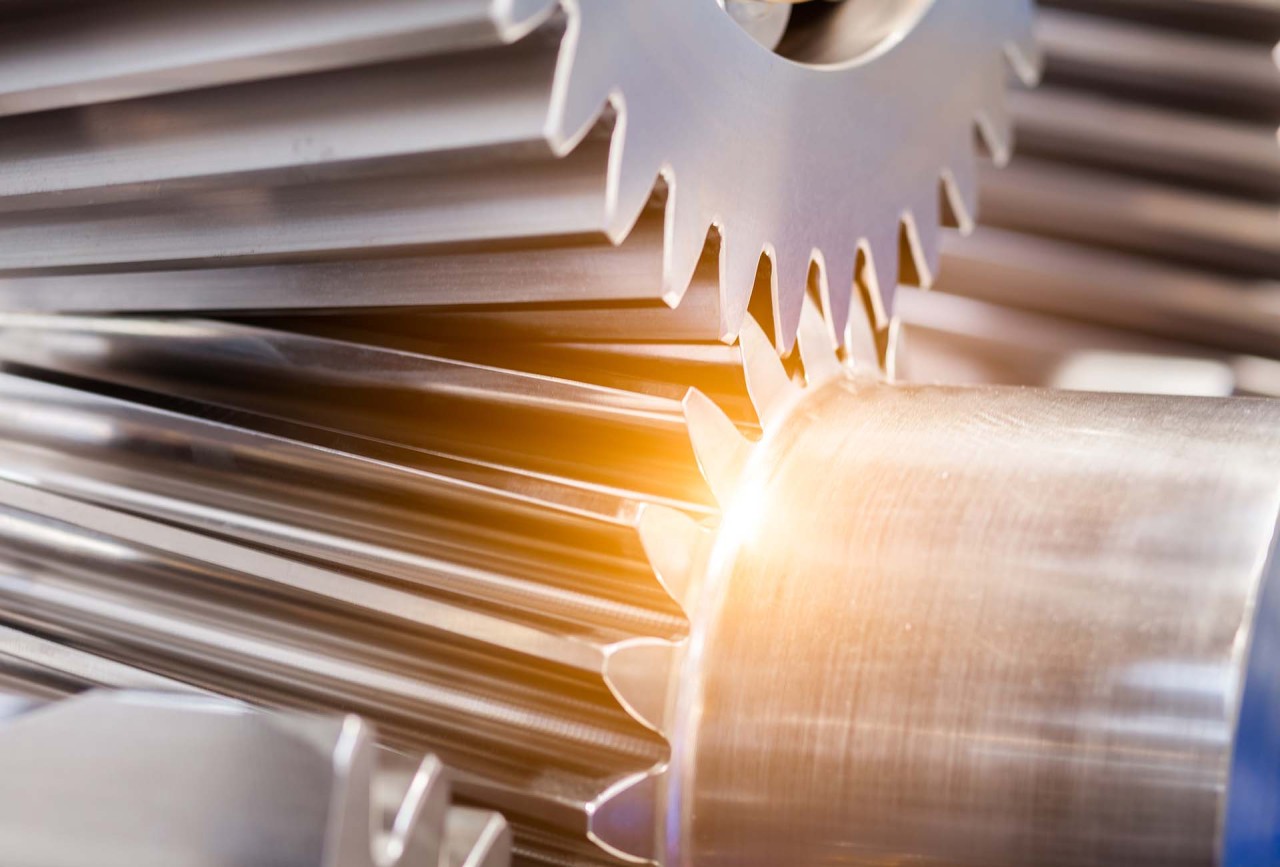

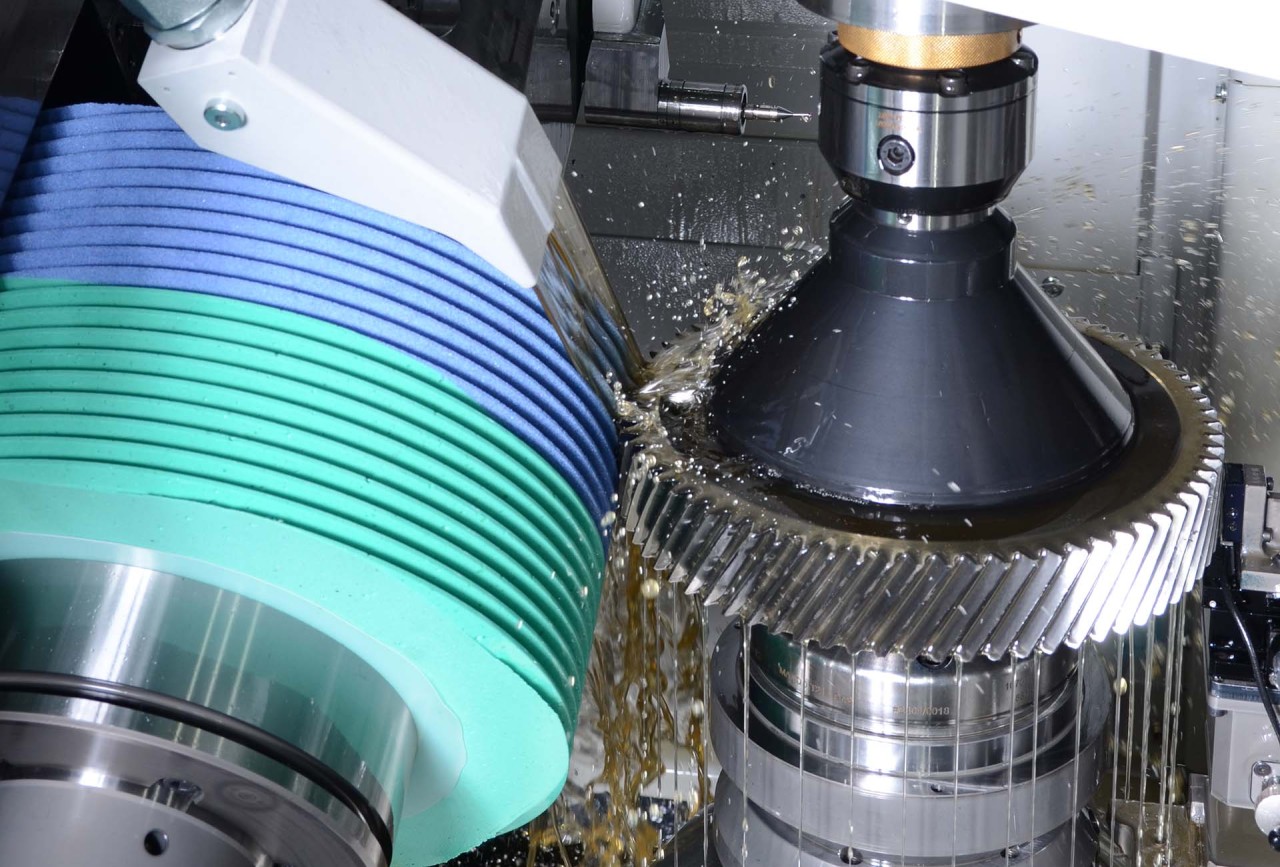

Les machines LGG sont adaptées à la rectification par génération et à la rectification de profil. De série, elles sont équipées d’une tête de rectification extérieure, mais avec possibilité de rajout d’un bras de rectification intérieure.

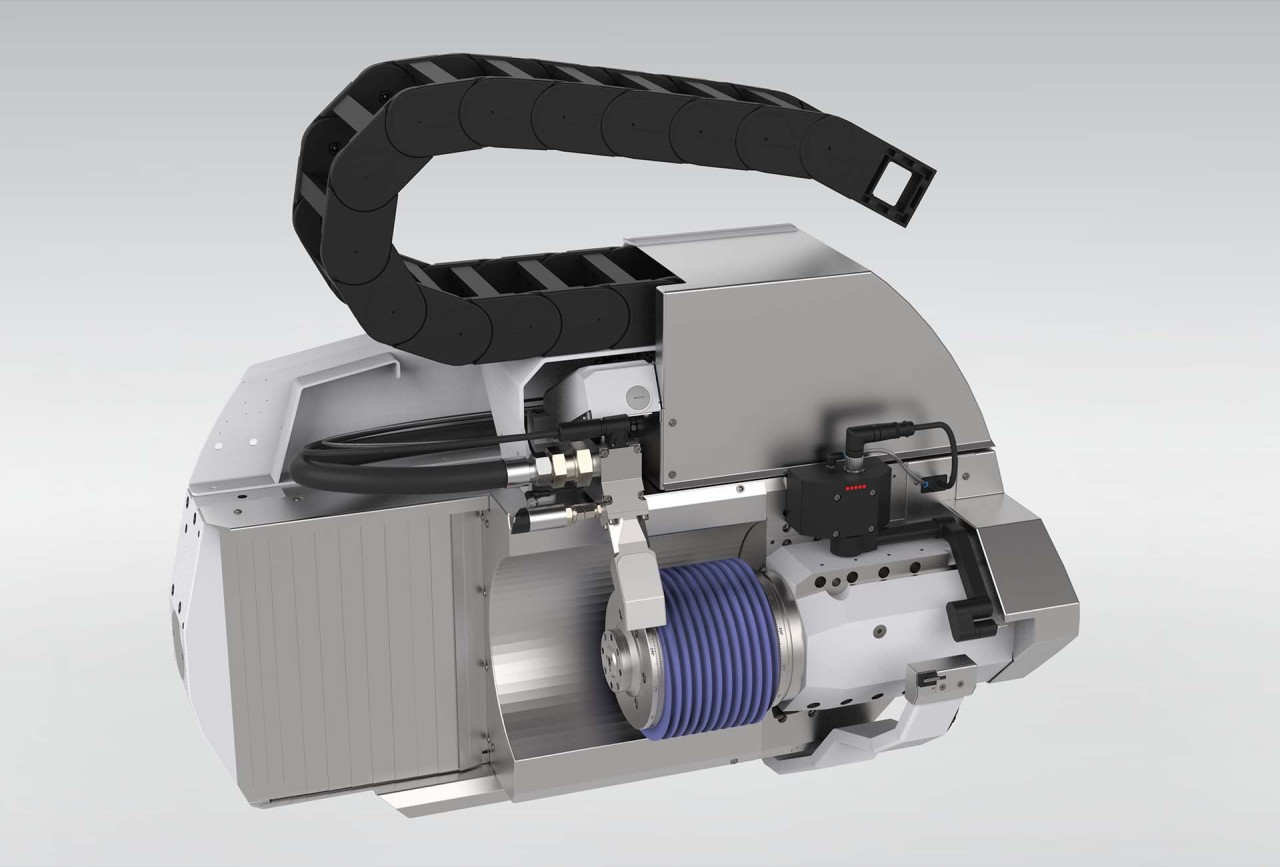

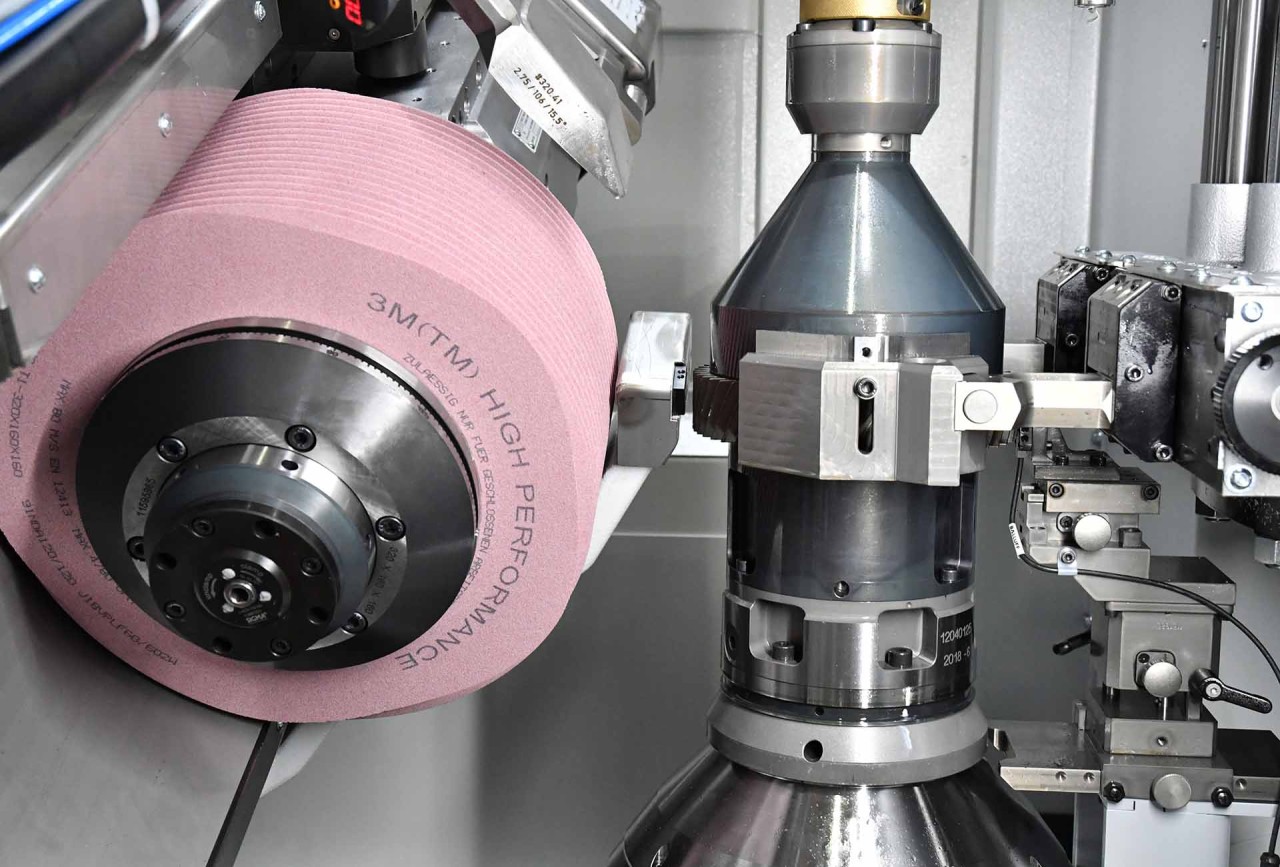

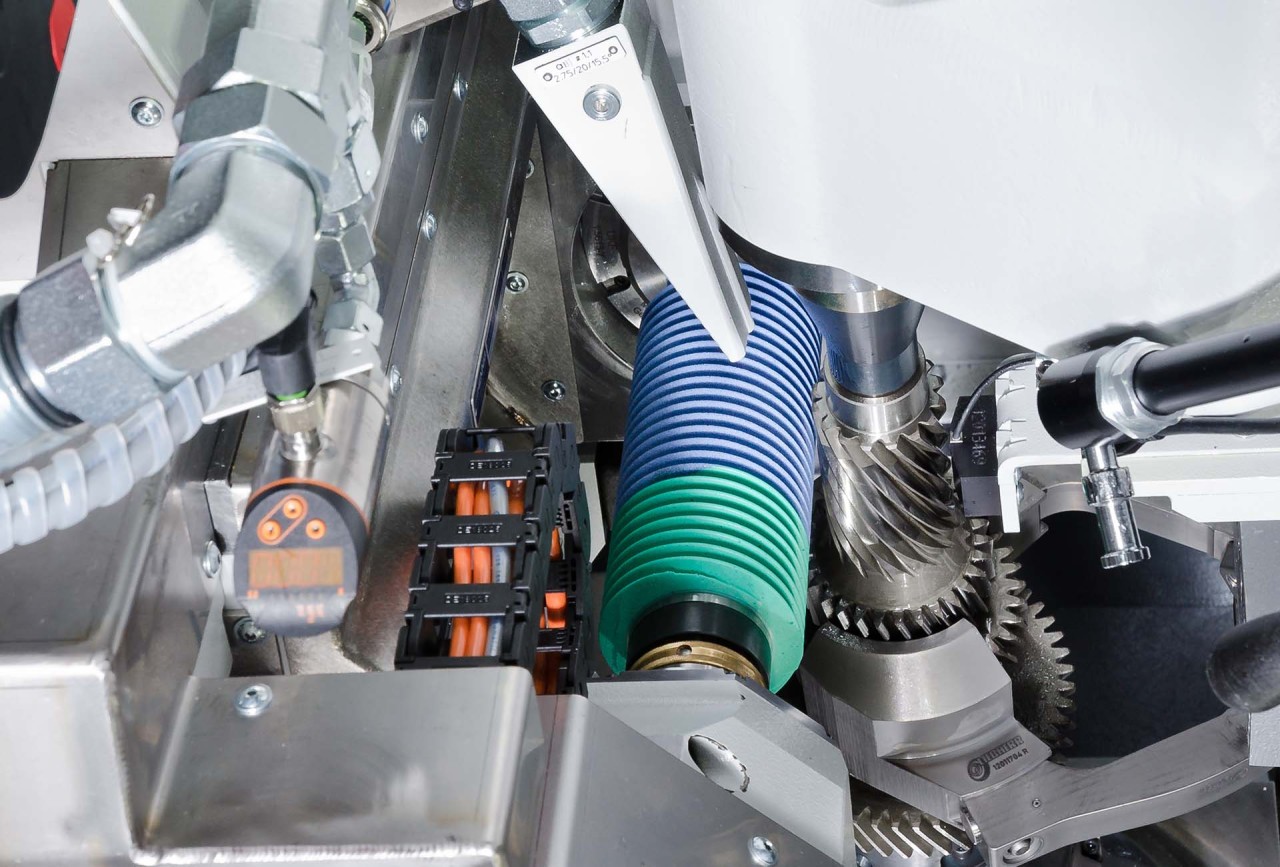

Les deux têtes de rectification extérieure sont dotées de systèmes d’équilibrage intégrés dans la broche. Des puissances d’entraînement et des vitesses de rotation élevées présentent de grands avantages, p. ex. lors de l’utilisation des nouveaux matériaux abrasifs. Le dispositif moderne de serrage de l’outil permet un remplacement rapide du mandrin porte-meule. Des outils de rectification de petit diamètre sont disponibles pour les pièces sensibles aux collisions et pour les corrections spéciales de denture.

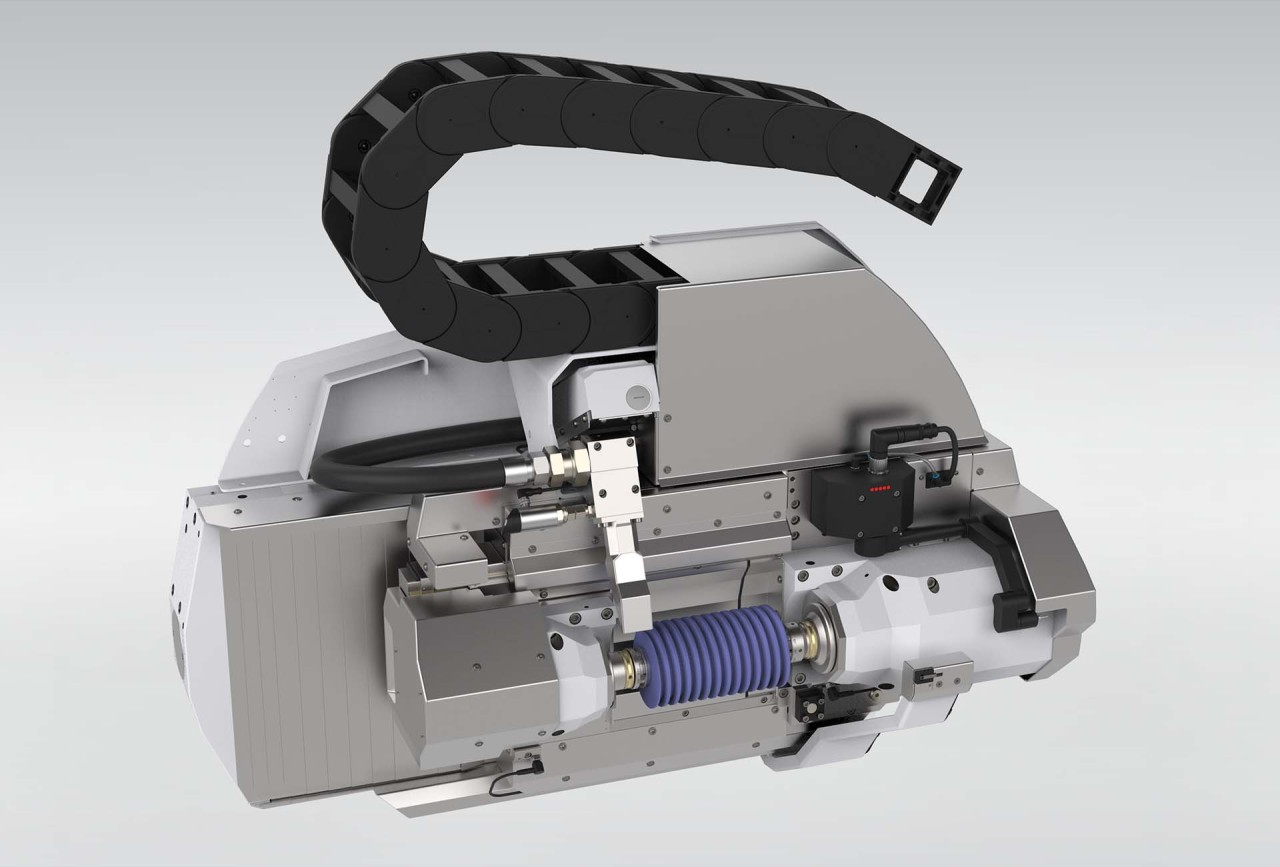

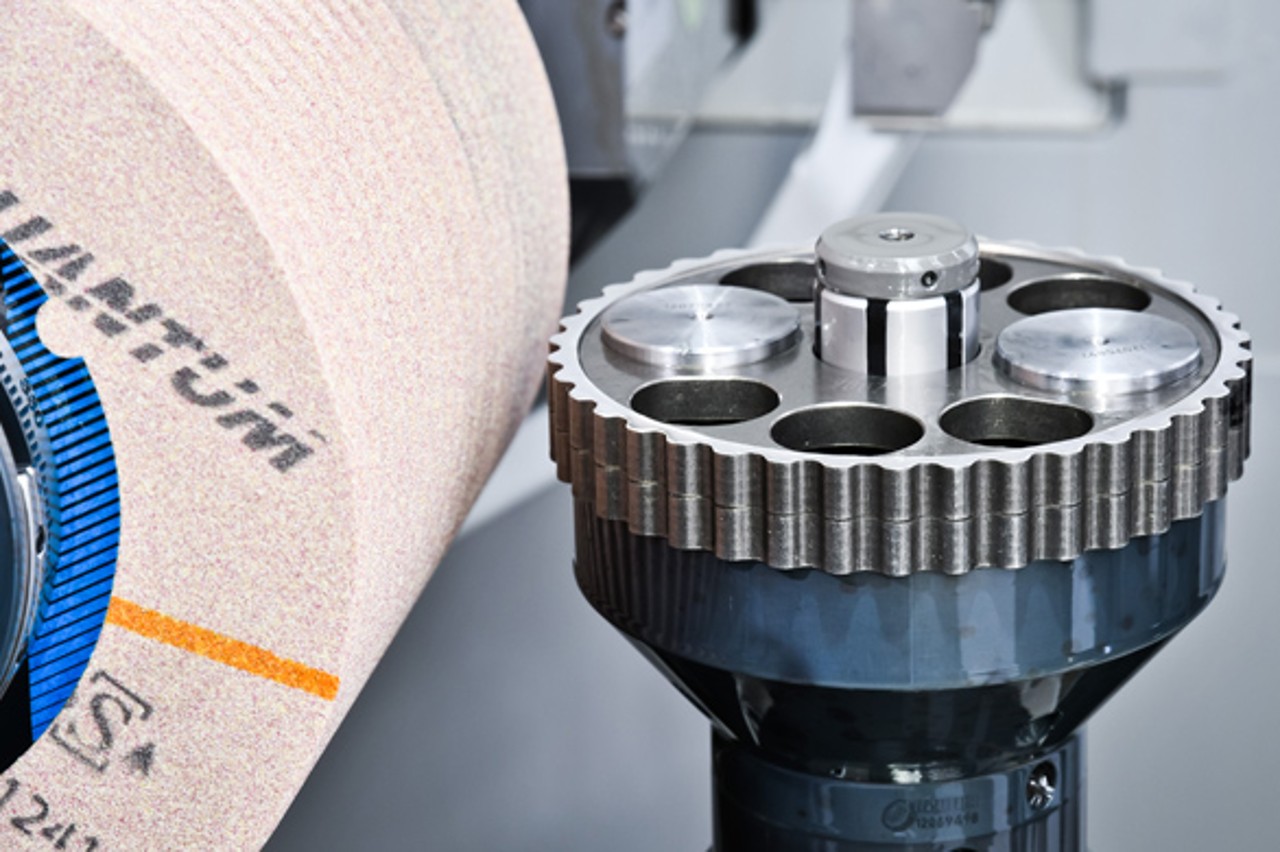

Les têtes de rectification intérieures adaptables peuvent être facilement et rapidement montées sur la tête de rectification extérieure. Elles sont entraînées par l’entraînement principal. D’autres têtes de rectification peuvent être réalisées sur demande.

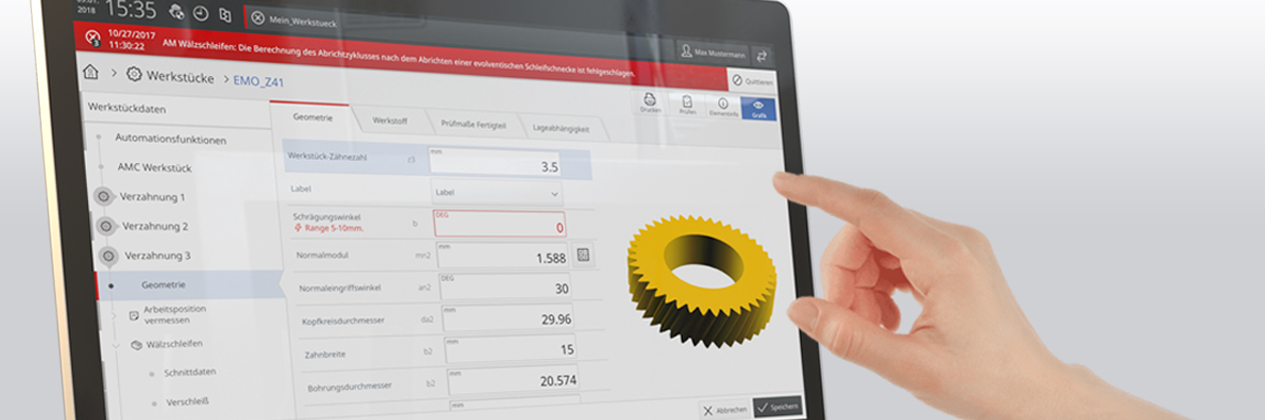

Changement rapide de l’équipement de la machine

Les bras de rectification intérieures adaptables peuvent être facilement et rapidement montées sur la tête de rectification extérieure. Leur mouvement est assuré par l’entraînement principal. D’autres bras de rectification intérieures peuvent être réalisées sur demande.

En seulement 30 minutes de la rectification extérieure à la rectification intérieure

Vidéo

Fabrication d’engrenages dans l’aéronautique

En cliquant sur « ACCEPTER », vous donnez votre consentement à la transmission de données à Google pour cette vidéo conformément à l'art. 6 par. 1 point a du RGPD. Si, à l'avenir, vous ne souhaitez pas donner individuellement votre consentement pour chaque vidéo YouTube et que vous souhaitez pouvoir les charger sans ce bloqueur, vous pouvez également sélectionner « Toujours accepter les vidéos YouTube » et consentir ainsi à la transmission à Google pour toutes les autres vidéos YouTube que vous ouvrirez à l’avenir sur notre site web.

Vous pouvez à tout moment retirer les consentements donnés avec effet pour l'avenir et empêcher ainsi la transmission ultérieure de vos données en désélectionnant le service concerné sous « Services divers (facultatifs) » dans les Paramètres (ultérieurement également accessible via les « Paramètres de protection des données » dans le pied de page de notre site web).

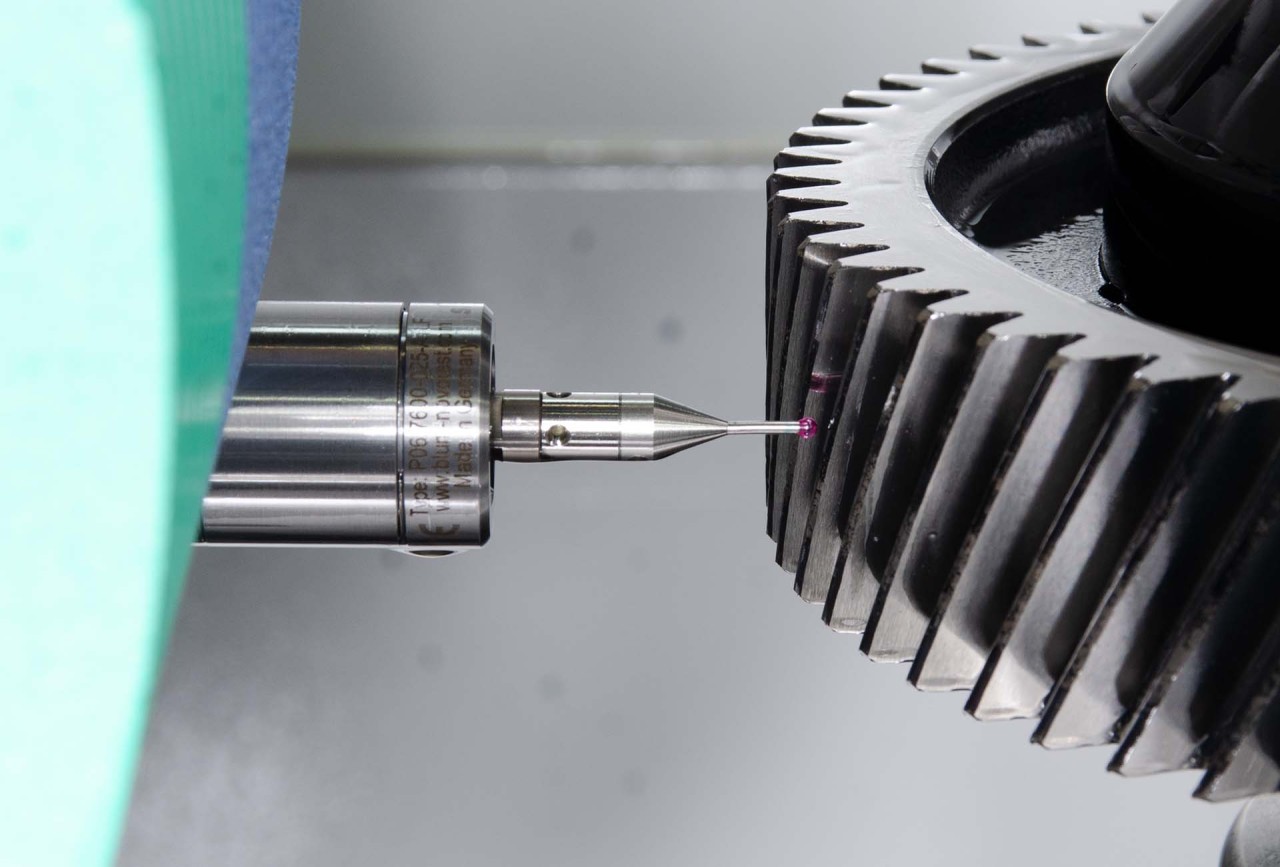

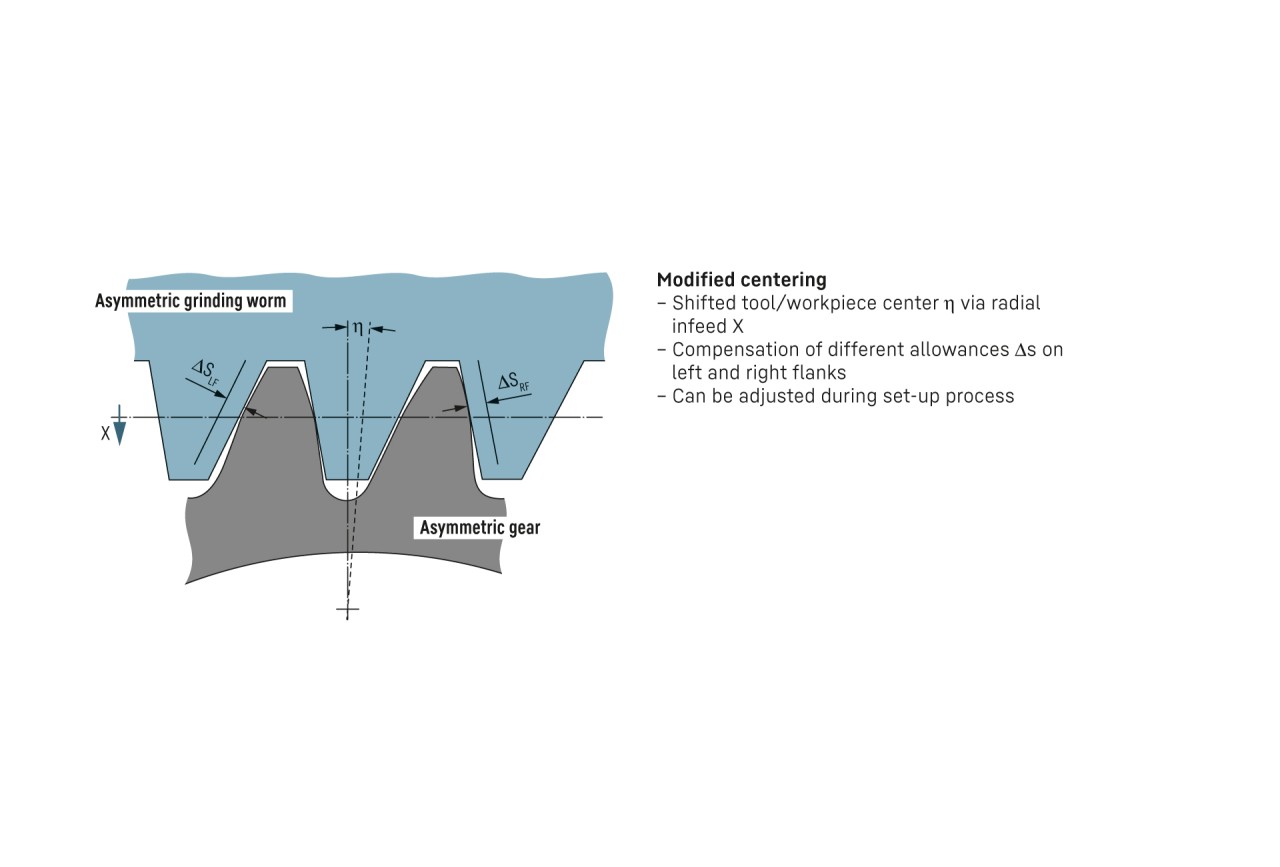

Pour plus d’informations, veuillez consulter notre déclaration de protection des données et la politique de confidentialité de Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irlande ; société mère : Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, États-Unis** Remarque : le transfert de données vers les États-Unis associé à la transmission de données à Google s'effectue sur la base de la décision d'adéquation de la Commission européenne du 10 juillet 2023 (cadre de protection des données entre l'UE et les États-Unis).Rectification par génération avec des petits outils

Dispositif centrifuge intégré

Automatisation

Données techniques

| Variantes | LGG 180 | LGG 280 | LGG 400 M |

|---|