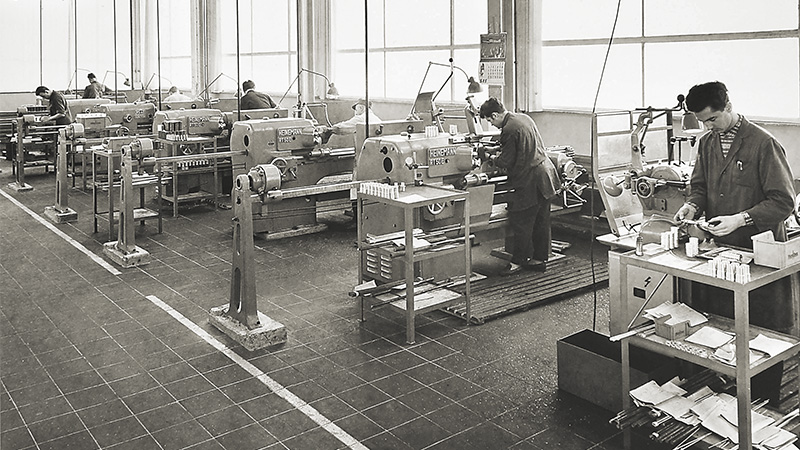

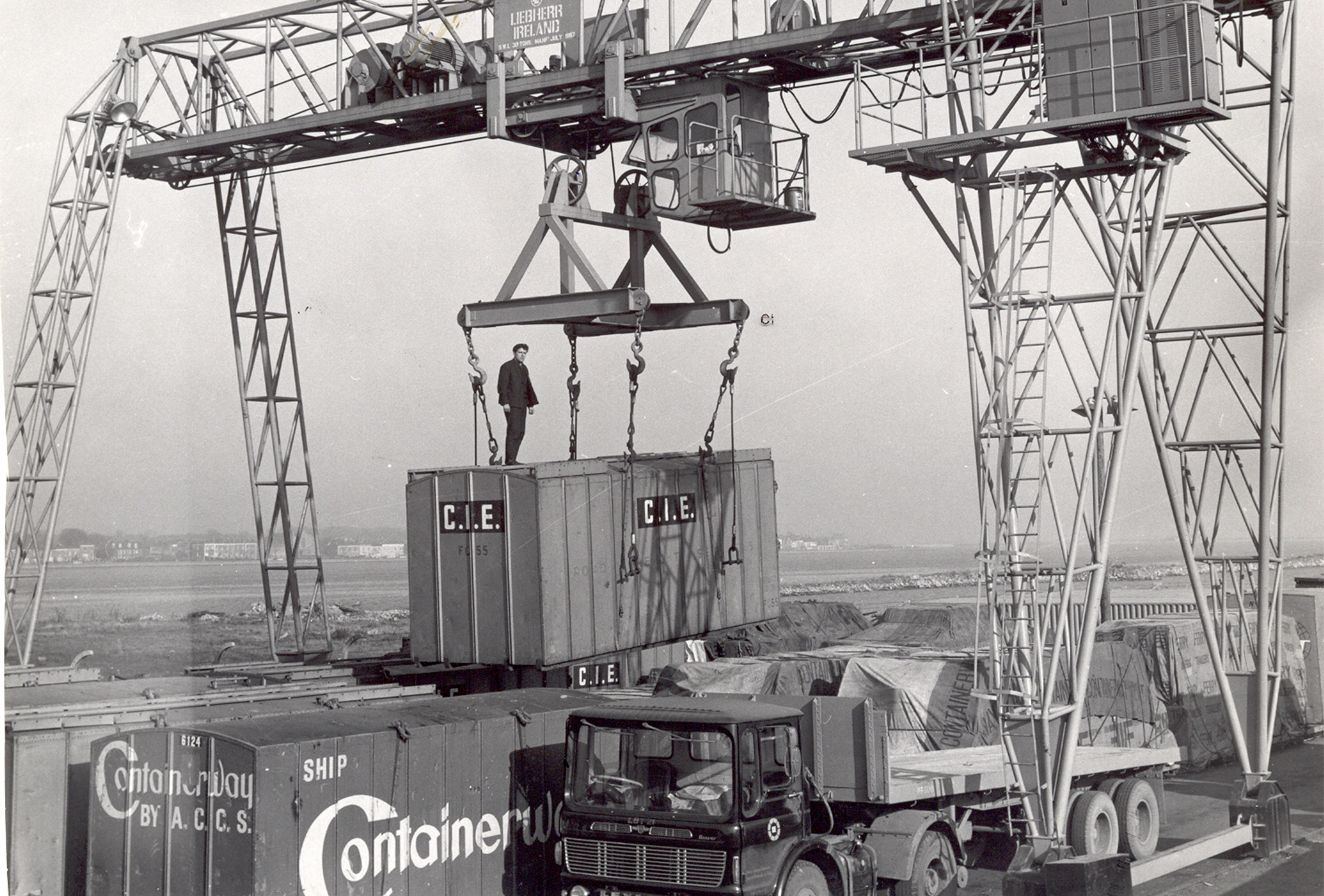

Gestern

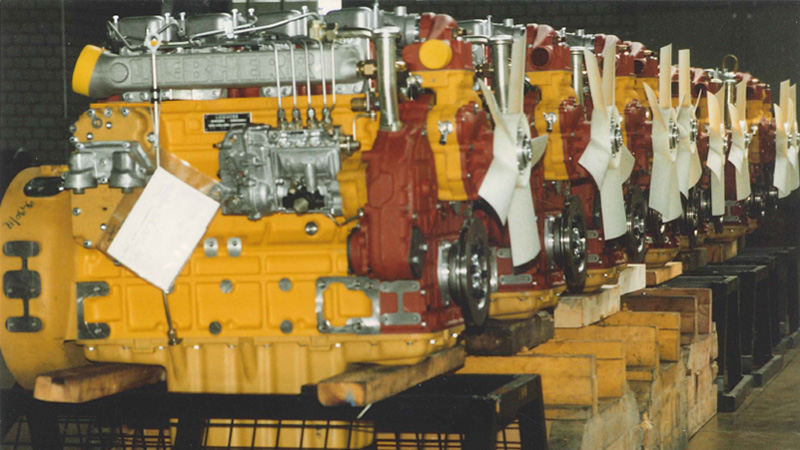

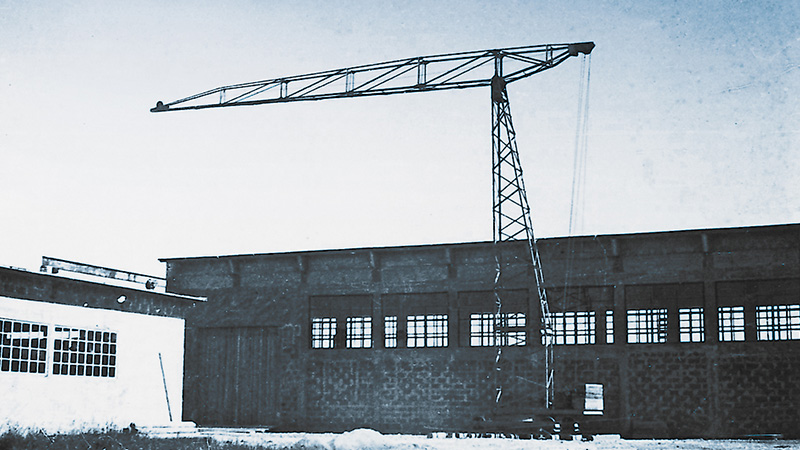

Zur richtigen Zeit, am richtigen Ort, mit der richtigen Technik: 1949 stellt Hans Liebherr den TK 10 vor, den weltweit ersten mobilen Turmdrehkran. Eine Revolution auf der Baustelle: Er lässt sich vor Ort einfach montieren und ermöglicht damit einen schnellen und preisgünstigen Auf- und Abbau. Eine bahnbrechende Innovation, die den Wiederaufbau Deutschlands nach dem Krieg beschleunigt und erheblich vereinfacht. Damit ist der Grundstein für die heutige Firmengruppe und deren nachhaltige Erfolgsgeschichte gelegt.

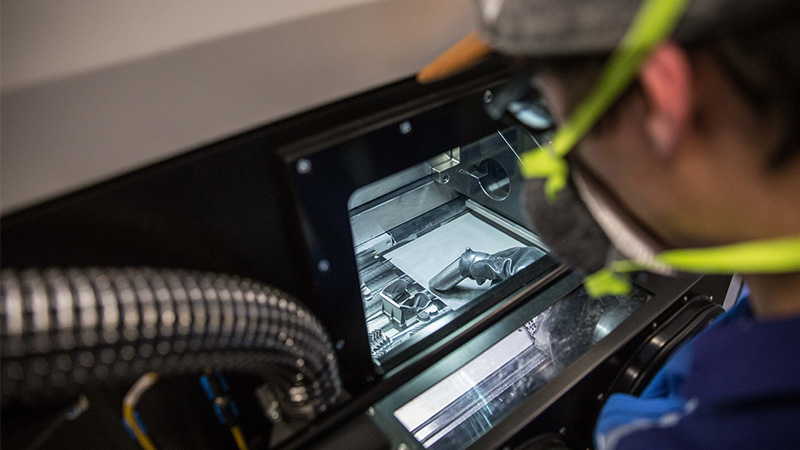

Heute

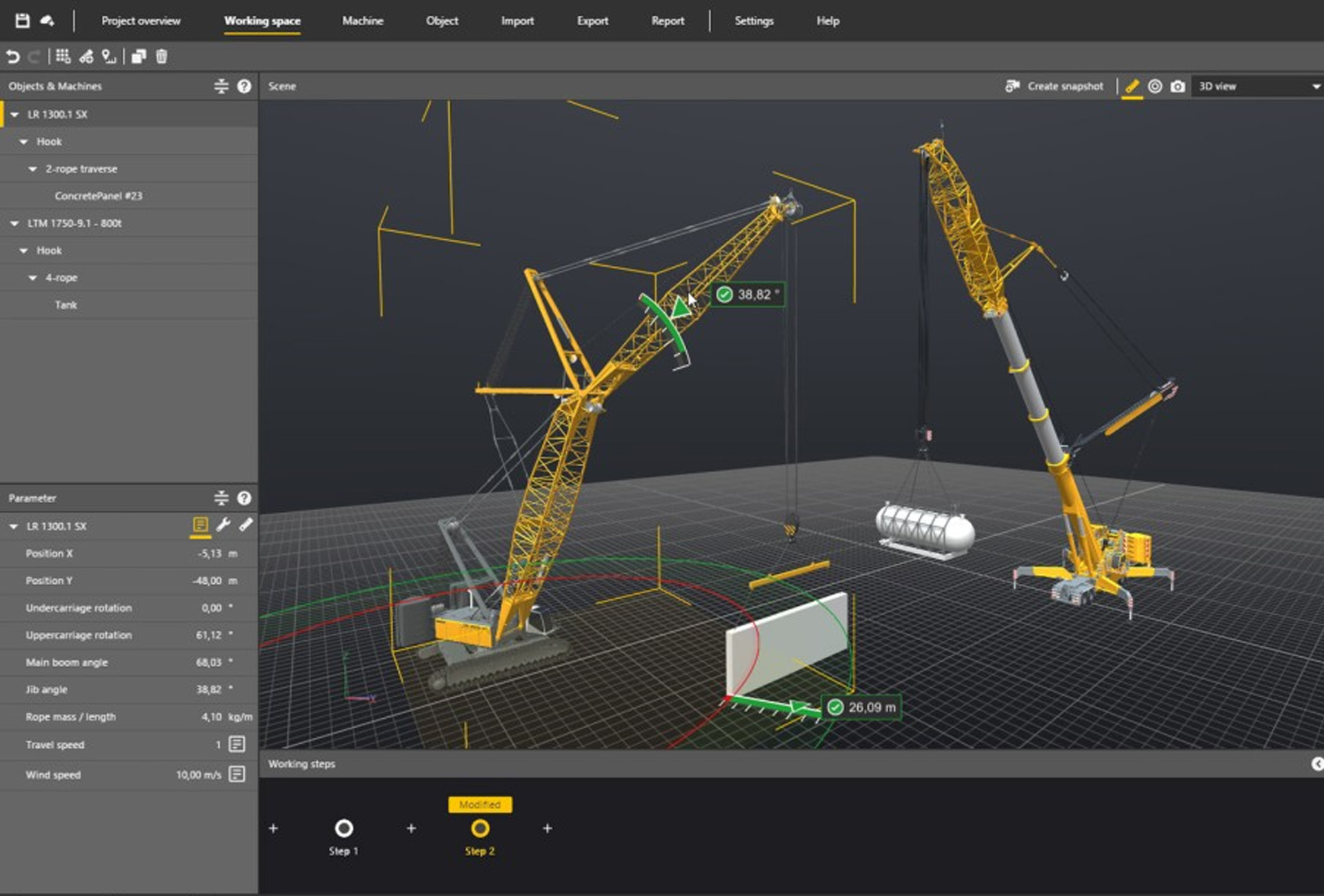

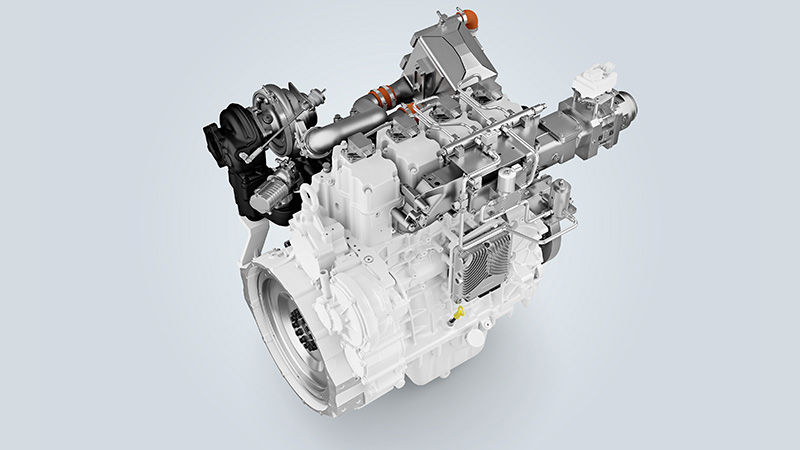

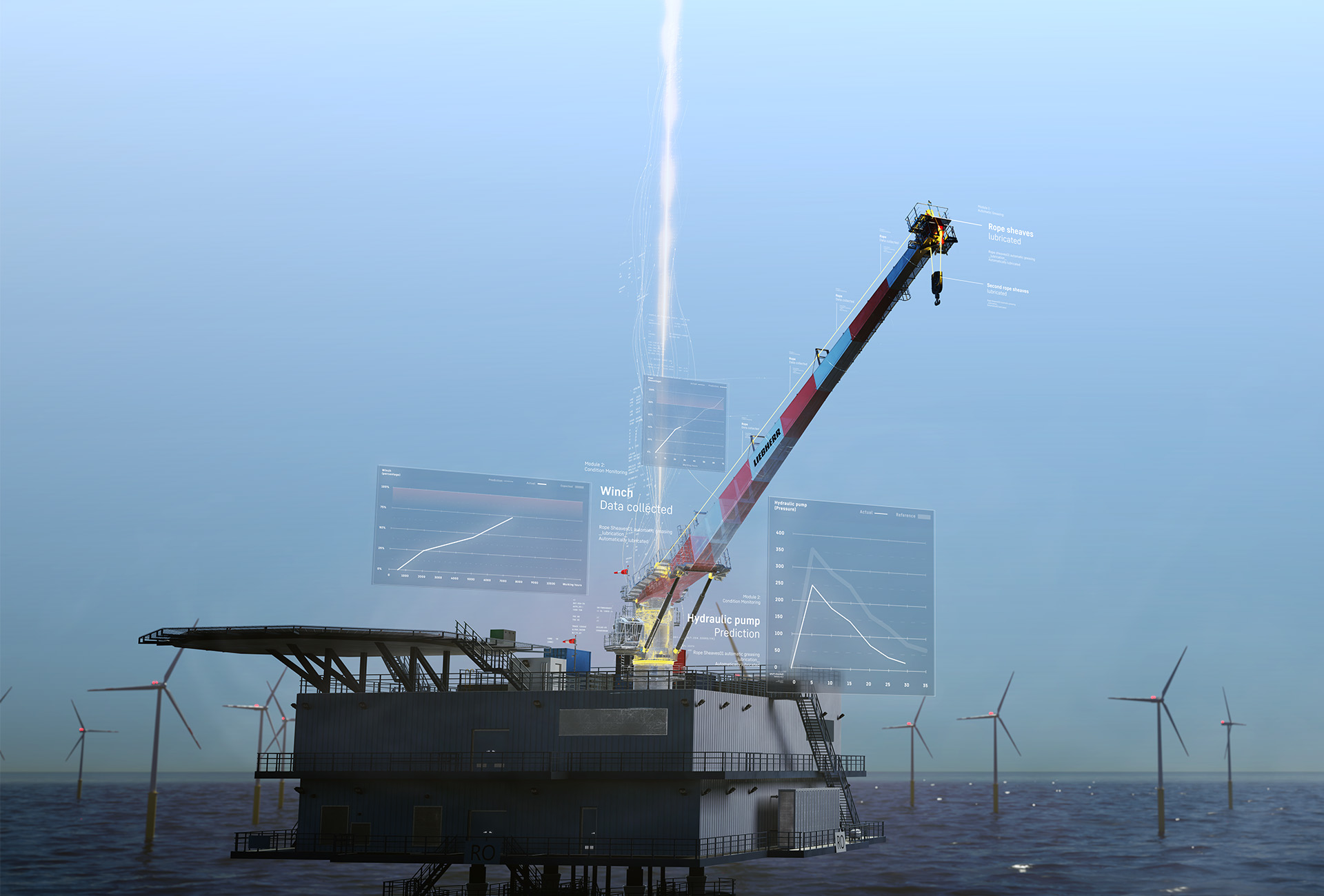

Liebherr hat die Idee von einem flexiblen, schnell aufzubauenden und wirtschaftliche Turmdrehkran konsequent weiterentwickelt. Innovationen wie das Faserseil für Obendreherkrane, Mobilbaukrane mit ihrem Taxikran-Konzept oder digitale Lösungen wie MyLiebherr prägen den technologischen Fortschritt. Auch bei Dienstleistungen rund um den Kranbetrieb bietet Liebherr seinen Kunden immer ganzheitliche Lösungen für individuelle Herausforderung. So ist z. B. der Unternehmensbereich Tower Crane Solutions auf die Beratung und Planung von Groß- und Sonderprojekten sowie Sonderanwendungen für Turmdrehkrane im Bereich Minen und Bergbau, Schiffswerften sowie Kraftwerks- und Anlagenbau spezialisiert. Hierbei nutzt das Team erfahrener Fachleute das weltweite Liebherr-Netzwerk und koordiniert die Zusammenarbeit segmentübergreifend zwischen den unterschiedlichen Kompetenzbereichen, wie z.B. Konstruktion, Statik, Produktion, Verkauf, Vermietung und Service. Über eine CAD-gestützte digitale Baustellenplanung kann Liebherr den Kunden einen vollumfänglichen Service für einen wirtschaftlichen Kraneinsatz bei seinen Bauprojekten bieten. Auf der Baustelle selbst vereinfachen heute intelligente Assistenzsysteme die Arbeit der Kranfahrer, wirken Gefahrensituationen, wie zum Beispiel einem zu starken Pendeln der Last, entgegen und tragen zu deutlich mehr Sicherheit auf der Baustelle bei.

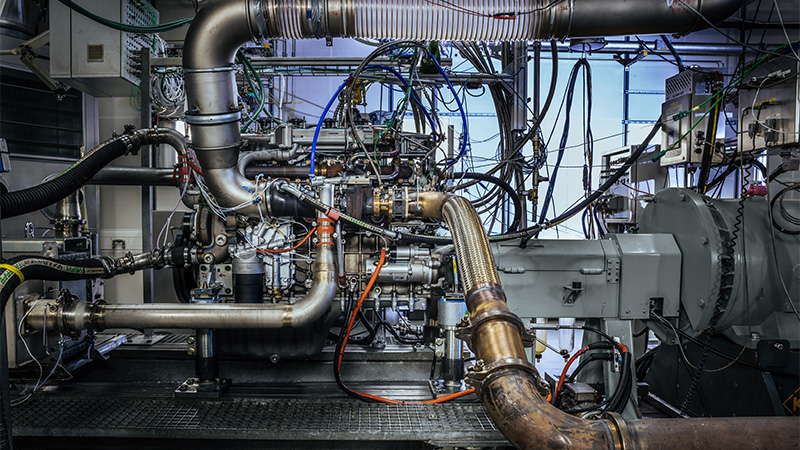

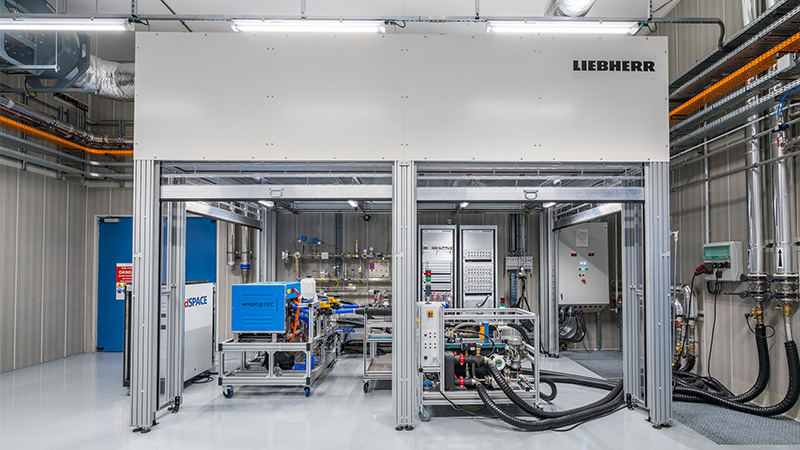

Morgen

Sicherheit und Effizienz auf der Baustelle ist und bleibt ein zentrales Thema bei Liebherr. Hier verbindet sich bei Liebherr das Vordenken mit jahrzehntelanger Praxiserfahrung sowie mit umfassenden Engineering- und Digitalkompetenzen. Liebherr vereint modernste Technik mit einer hohen Wirtschaftlichkeit in seinen Entwicklungen. Künftig werden weitere Assistenzsysteme und vernetzte Systeme automatisierte Abläufe auf der Baustelle ermöglichen, was die Grundlage für das teleoperierte Arbeiten bildet. Mit dem Teleoperationsstand Liebherr-Remote-Control-System (LiReCon) für Turmdrehkrane kann zukünftig z. B. die Maschinensteuerung direkt beim Polier für mehrere Krane positioniert werden. Somit können Kranfahrer und Polier miteinander interagieren und Änderungen im Bauablauf umgehend persönlich besprechen. Diese Entwicklung wird künftig zu noch mehr Sicherheit auf Baustellen beitragen. Die Firmengruppe arbeitet segmentübergreifend an der Teleoperation. Denn LiReCon bietet die Möglichkeit, sich in Zukunft auf unterschiedliche Baumaschinen schalten zu können.