13 Minuten | Magazin 02/2022

Zurück in die Zukunft – die Entwicklung der LICCON-Kransteuerung

Da die Zukunft bekanntlich in der Vergangenheit begründet ist, wollen wir in dieser Ausgabe etwas in der Geschichte der Liebherr-Kransteuerung blättern.

In Ausgabe 2/2021 unseres Magazins UpLoad haben wir Ihnen die neueste Generation der Liebherr-Kransteuerung vorgestellt: Mit LICCON3 sind wir für die Zukunft gerüstet. Schneller Datenbus, neue Programmiersprache und Software, deutlich mehr Speicherplatz, höhere Rechnerleistung sowie verbesserte Sicherheitstools. Da die Zukunft bekanntlich in der Vergangenheit begründet ist, wollen wir in dieser Ausgabe etwas in der Geschichte der Liebherr-Kransteuerung blättern.

Mobilkrane arbeiten mehr als 30 Jahre. Daher muss die Steuerung langlebig und Ersatzteile verfügbar sein. Das war uns immer wichtig.

Dazu haben wir vier Experten zum Gespräch eingeladen. Drei davon befinden sich bereits im wohlverdienten Ruhestand: Erwin Morath hat bei uns die Abteilung Steuerung aufgebaut und jahrzehntelang geleitet. Max Leicht ist als langjähriger Abteilungsleiter Elektrik Spezialist für die Fertigung und Montage. Und Karl Münst kommt aus der Kranpraxis, denn er war sein halbes Leben verantwortlich für unsere Kranabnahme. Vervollständigt wird die Runde von Klaus-Peter Brück. Er hat als Student seine Diplomarbeit über die Einführung der LICCON-Steuerung (Liebherr Computed Control) gemacht und darf seine Erfahrung noch einige Jahre im aktiven Berufsleben einbringen.

Erwin Morath - Abteilungsleiter Steuerung a. D.

Aus welchen Gründen hat Liebherr eine eigene Kransteuerung entwickelt?

Erwin Morath: Als ich 1985 zu Liebherr kam, gab es verschiedene hydraulische, elektrische und elektronische Steuerungen, je nach Krantyp. Wir hatten nur ein einfaches eigenes System zur Lastmomentbegrenzung (LMB). Daher haben wir dann die LMB des damals bekannten Herstellers PAT eingeführt. Es gab allerdings nur Elektronik mit Analogsystemen ohne variable Programmiermöglichkeiten. Bei jedem Kran mussten neue Steckkarten entwickelt werden.

Max Leicht: Mit dieser Steckkartentechnologie konnte man nur einen bestimmten Teil der Kransteuerung lösen. Durch die laufende Weiterentwicklung unserer Kranpalette stiegen die Anforderungen an die Kransteuerung. Das hatte zur Folge, dass jeweils neue integrierte Schaltungen auf den Steckkarten entwickelt werden mussten. Mit der Zeit hatten wir rund 100 funktional verschiedene Steckkarten. Das war nicht mehr handhabbar, was sowohl die Produktion als auch die Ersatzteilversorgung betraf. Ein Raupenkran hatte teilweise bis zu 24 verschiedene Steckkarten.

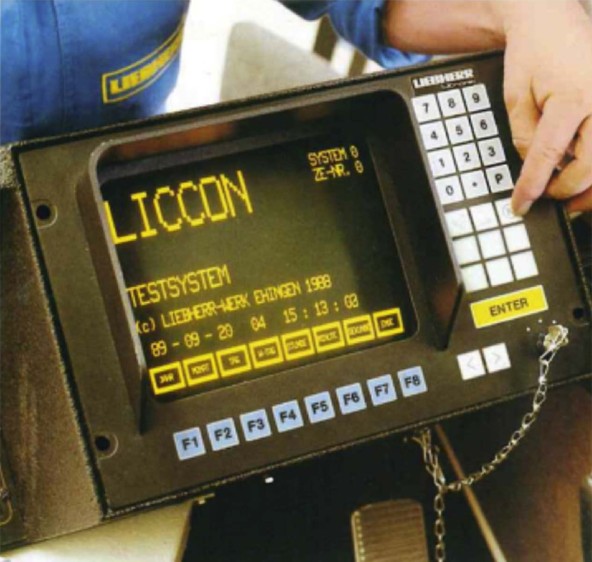

Erste LICCON-Steuerung mit Röhren-Monitor

Wann war das und wie lief die Entwicklung ab?

Erwin Morath: 1985 begannen wir mit den ersten Schritten. Wir reduzierten und überarbeiteten die vorhandenen analogen Steckkarten und entwickelten programmierbare, digitale.

Max Leicht: Das war für die Sicherstellung der laufenden Kranfertigung enorm wichtig. Wir konnten die Anzahl an Steckkarten auf 20 reduzieren – eine große Erleichterung.

Klaus-Peter Brück: Bei der Entwicklung einer neuen Kransteuerung war daher ein wichtiges Ziel, das Know-how im eigenen Haus aufzubauen und zu behalten. Wir brauchten eine flexible Steuerung mit der Möglichkeit, diese selbst im eigenen Haus erweitern zu können.

Erwin Morath: Ein wichtiger Schritt war auch die Standardisierung der hydraulischen und elektrischen Steuerungen. Ab 1986 haben wir weitere Mitarbeiter eingestellt, die auch das Know-how mitbrachten, um unser Konzept einer modernen Mikroprozessorsteuerung entsprechend umzusetzen.

Im Bereich Hardware wollten wir eine Steuerung mit nur drei Hauptkomponenten: eine Zentraleinheit mit austauschbarem Speicher, ein Netzteil mit Speicher und ein Monitor mit Bedienteil. Das System sollte bis auf sechs Zentraleinheiten erweiterbar sein, die miteinander kommunizieren können.

Im Bereich Software war ein Liebherr-eigenes Multiprozessor- und Multitasking-Betriebssystem mit integriertem Diagnosesystem unser Ziel. Wir entwickelten ein eigenes Programmiersystem mit einfacher SPS-Umgangssprache. Der Aufbau und die Verwaltung der Software erfolgte über eine Stücklistengenerierung und eine Datenbank. Und um die Reproduzierbarkeit der Software sicherzustellen, haben wir das System an unsere kommerzielle EDV angebunden. Die Übertragung der LMB-Daten von der Statik erfolgte schrittweise automatisch.

Klaus-Peter Brück: Ein riesiger Vorteil, denn davor mussten diese Daten händisch eingegeben werden. Das war extrem aufwendig.

Erwin Morath: Im Nachhinein können wir sagen, dass wir unsere Ziele erreicht haben. Die LICCON-Steuerung war in der Branche einzigartig und nicht kopierbar. Die Reduktion von Aufwand und Kosten sowie Vereinfachungen waren gelungen. Wichtig war uns von Anfang an die Sicherstellung der Verfügbarkeit. Wir wollten unabhängig von externen Lieferanten sein und haben daher immer mehr Komponenten in der Liebherr-Firmengruppe produziert.

Mit LICCON haben wir den Grundstein für die Zukunft gelegt.

Klaus-Peter Brück: 1988 bauten wir vier Prototypen des Typs LTM 1035 mit LICCON-Steuerung und die Serienfertigung begann mit dem LTM 1120, den wir auf der Bauma 1989 vorstellten. Besonderen Symbolcharakter hatte das Projekt PROGRESS 2000. In Zeiten der Annäherung von Ost und West und im Rahmen von Abrüstungsverträgen wurden sowjetische SS-20-Mittelstreckenraketen verschrottet. Auf die Fahrgestelle, auf denen vorher Raketen aufgebaut waren, montierten wir die Oberwagen unseres LTM 1120 – mit LICCON-Steuerung. Einer dieser besonderen Krane wurde ebenfalls auf der Bauma 1989 ausgestellt.

Klaus-Peter Brück - Software-Entwickler Steuerung

Was war das Besondere an LICCON? Gab es Alleinstellungsmerkmale?

Erwin Morath: Mit der LICCON hatten wir nun eine Universalsteuerung, die alles andere am Kran abgelöst hat. Sie ist nicht kopierbar, weil in der Steuerung Hardwarebausteine integriert sind, deren Logik wir selbst entworfen und programmiert haben.

Max Leicht: Das Mikroprozessorsystem hat uns einen Riesenschritt weitergebracht. Nun hatten wir nur noch zwei Steckkarten. Und einen modernen Monitor. Eine vergleichbare Steuerung gab es bei der Konkurrenz nicht.

Prototyp 1988 - LTM 1035 mit LICCON-Steuerung

Karl Münst (lacht): Einer meiner Mitarbeiter sagte: „Jetzt spinnen sie – die bauen einen Fernseher in den Kran ein.“ Auch bei den Kunden erlebten wir anfangs Skepsis. Aber es war das absolut Richtige. Die neuen Möglichkeiten der Darstellung waren einfach super.

Mit den LICCON-Kranen waren wir in der Kranabnahme nun auch schneller beim Einstellen der Parameter. Die Vielfalt der neuen Steuerung war beeindruckend, denn sie schloss die verschiedensten Betriebsarten ein. Und das integrierte Testsystem bot uns einen neuen, sehr komfortablen Service. Mit der Einführung der LICCON-Steuerung wurde der Grundstein für die grundsätzlich gleiche Bedienung aller Krane gelegt. Unsere Kunden schätzen das sehr.

Klaus-Peter Brück: Jetzt konnten wir über Tasten ganz einfach den Kran rüsten, mit bildlicher Darstellung von Ballast, Abstützung und Zubehör auf dem Bildschirm. Die Betriebsdaten waren nun auf dem Monitor darstellbar: Auslegerlänge, maximale Last, Ist-Last, Ausladung und vieles mehr. Das war komplett neu. Der Kranfahrer hatte nun alle Informationen im Blick. Sogar die Traglasttabellen konnte man auf dem Monitor einsehen. Zwischen dem neuen und dem alten System lagen Welten.

Die LICCON-Steuerung war konkurrenzlos und hat die Entwicklungen bei Mobilkranen beflügelt.

Hat das alles sofort gut funktioniert?

Karl Münst: Tatsächlich gab es kaum Probleme. Für uns in der Abnahme war es wichtig, von Anfang an mitgenommen zu werden. Das funktionierte gut, weil die Entwickler eng mit uns zusammengearbeitet und sich viel draußen am Kran aufgehalten haben. Und wir wurden umfassend geschult.

Klaus-Peter Brück: Da sind sogar enge Freundschaften entstanden. Die Kollegen waren sehr aufgeschlossen und hochmotiviert. Und wir hatten auch engen Kontakt zu den Kunden, die dann mit den Prototypen gearbeitet haben. Diese Krane mussten immer wieder auf den neuesten Stand gebracht werden. Besonders intensiv war der Austausch mit Uwe Langer von Riga Mainz, mit dem wir auch die Idee der Traglast-Interpolation bei Zwischenlängen diskutiert und nach der Umsetzung getestet haben. Die Idee kam aus meiner Praxis, ich bin in einem Kranunternehmen aufgewachsen.

Max Leicht - Abteilungsleiter Elektrik a. D.

Max Leicht: Auch im Bereich der Kranfertigung hatte die neue Steuerung natürlich Einfluss, und die Kollegen mussten sich an diese neue Technik erst mal gewöhnen. Produktionsabläufe haben sich verändert. Wir mussten die Mitarbeiter schulen und begleiten. Und es hat letztendlich gut funktioniert.

Welche wichtigen Weiterentwicklungen gab es im Laufe der Zeit?

Erwin Morath: Mitte der 90er Jahre haben wir einen Kraneinsatzplaner entwickelt, mit dem Einsätze am PC im Büro geplant und dokumentiert werden konnten. Das Besondere daran war, dass dabei die aktuellen Krandaten genutzt wurden und das Layout der Darstellung auf dem Monitor im Kran entsprach. Der Umfang und die Vorteile unseres Planungs-Tools waren so groß, dass es sich bis heute gehalten hat und von unseren Kunden umfassend genutzt wird. Zurzeit ist man dabei, dieses Tool durch den neuen Crane Planner 2.0 abzulösen.

Ein weiterer wichtiger Meilenstein war die Entwicklung des LSB-Bussystems (Liebherr-System-Bus) ohne Hardwareänderung der Zentraleinheit. Die Verkabelung konnte deutlich reduziert und die Sicherheit erhöht werden. Analogsensoren wurden durch digitale Sensoren ersetzt. Die Intelligenz saß jetzt in den Sensoren. So konnten wir auf der Bauma 1998 mit dem LTM 1030/2 den ersten Mobilkran der Welt mit Datenbus-System präsentieren.

Erstes Serien-Gerät mit LICCON - LTM 1120 ab 1989

Max Leicht: Es gab nun im Prinzip nur noch drei Drähte und keine abgeschirmten Leitungen mehr. Das hat natürlich riesige Vorteile bei der Elektromontage.

Karl Münst: Für die Praxis war die Entwicklung der Arbeitsbereichsbegrenzung wichtig: Die Hubhöhe, die Ausladung sowie der Arbeitswinkel können durch die LICCON-Steuerung begrenzt werden. Ebenfalls können Kanten definiert werden, die bei der Kranarbeit nicht überschritten werden dürfen.

Max Leicht: Die bahnbrechende Entwicklung des Teleskopier-Taktsystems TELEMATIK im Jahr 1996 mit nur einem einzigen Zylinder wäre ohne LICCON-Steuerung nicht denkbar gewesen. Und das alles automatisch: Länge des Teleskopauslegers mit Teleskopierpfad eingeben und Meisterschalter betätigen. Die Steuerung erledigt alles andere. Wieder ein Alleinstellungsmerkmal im Mobilkranmarkt damals.

Die Feinfühligkeit der Kranbewegungen ist mit der LICCON-Steuerung optimal.

Erwin Morath: Ende der 90er Jahre entwickelten wir für das Kranfahrgestell zwei kaskadierbare Universalsteuergeräte, mit denen die Funktionalitäten des Fahrzeugs abgedeckt werden konnten. Dazu gehörte auch eine universelle Tastatureinheit. Damit konnten alle Krane mit den gleichen Komponenten standardisiert werden, ein großer Vorteil der Bedienung für die Krankunden. Die Motorsteuergeräte wurden integriert und die Oberwagensteuerung wurde angekoppelt. Dies ermöglichte zahlreiche Entwicklungen im Bereich des Kranfahrgestells wie beispielsweise die geschwindigkeitsabhängige Hinterachslenkung. Die neuen Universalsteuergeräte waren dann auch die Basis für die nächste Steuerungsgeneration LICCON2, die wir 2007 eingeführt haben.

Karl Münst - Leiter Kranabnahme a. D.

Aus welchem Grund hat Liebherr LICCON2 eingeführt?

Erwin Morath: LICCON kam an die Grenzen, was die Rechnerleistung und den Speicherplatz betrifft. Wir mussten zudem neue Hardware-Komponenten beschaffen. Neu war unter anderem der Farbmonitor. Ein weiterer Faktor war, dass die Anforderungen an die Sicherheit immer höher wurden. Neue Anwendungen – wie zum Beispiel die variable Abstützbasis VarioBase® – wären ohne die Neuentwicklung nicht möglich gewesen.

Klaus-Peter Brück: Über das neue Handbedienpult BTT konnte auch die Bedienung der Achsfederung von außen stattfinden. Das hatte ich, mit Hilfe von Max Leicht (lacht), erstmals 1988 an einem LTM 1070 von unserem Kranunternehmen analog realisiert. Diese Anwendung, auch wieder aus der Praxis, bedeutete eine erhebliche Erleichterung beim Abstützvorgang.

Legendär - Mehrere Kollegen aus dem Bereich Kransteuerung formierten sich zur „LICCON-Band“, um gemeinsam zu musizieren. Sie spielten auf privaten Feiern und Firmenveranstaltungen.

Karl Münst: Die Kranbedienung mit LICCON2 wurde komfortabler: Mit der Bedien- und Anzeigeeinheit BTT wird der Kran einfach und sicher gerüstet. Abstützen, Hakenflasche aushängen und Zusatzausrüstung montieren, alles mit Fernbedienung. Anfangs war die Bedienung des BTT gewöhnungsbedürftig, heute will es keiner mehr missen.

Klaus-Peter Brück: LICCON2 bietet zudem die Möglichkeit einer einfachen und daher kostengünstigen Erweiterung zur kompletten Funkfernbedienung des Krans. Neben der entsprechenden Software im Kran ist lediglich eine Konsole mit zwei Meisterschaltern erforderlich, in die das vorhandene BTT eingesteckt wird. Ein großer Vorteil für den Kranbetreiber ist, dass die Konsole auch für andere Krane mit LICCON2-Steuerung verwendet werden kann, die für Funkfernbedienung programmiert sind. Günstiger geht es nicht.

Vielen Dank für Ihre Einblicke in die Geburtsstunden der LICCON-Kransteuerung und bahnbrechende Weiterentwicklungen in den Folgejahren. Inzwischen ist die dritte Generation LICCON3 am Start und wird intensiv von uns erprobt. Auf der Bauma im Oktober werden Besucher bereits zwei Krantypen mit LICCON3 sehen können.

Die Zukunft ist also schon da.

Dieser Artikel erschien im UpLoad Magazin 02 | 2022.