3D gedruckte Halterungen

3D gedruckte Halterungen

Metall-FFF und 3D-Druck zur Erstellung von Prototypenteilen

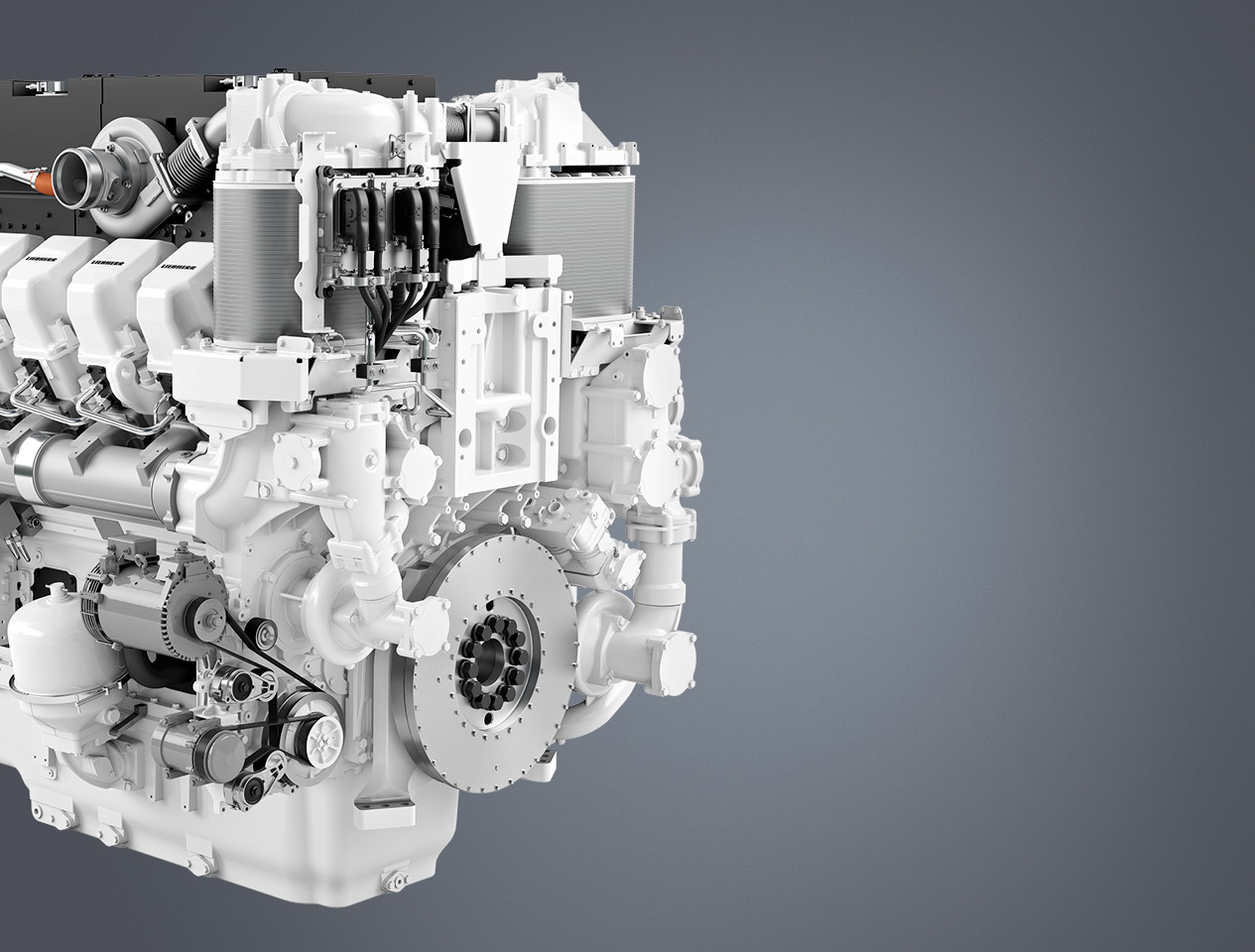

Liebherr-Components legt großen Wert auf Innovation und neue Technologien. Wir beweisen dies einmal mehr mit einer Zusammenarbeit zwischen unserem Dieselmotoren-Produktionsstandort in Colmar (Frankreich) und dem auf 3D-Drucklösungen spezialisierten Unternehmen BASF Forward AM in Heidelberg.

Die Geschichte begann mit dem Team für Additive Manufacturing bei Liebherr Components, das sich der Forschung und Entwicklung von additiven Herstellungslösungen widmet. Im Herbst 2019 kontaktierten sie das Unternehmen BASF Forward AM, um ein Projekt zu starten und die Frage zu klären: Ist die Technologie „Metal Fused Filament Fabrication“ (MFFF) ein zuverlässiger und wettbewerbsfähiger Weg, um Prototypteile für die Motorenentwicklung herzustellen?

Der Ursprung des Projekts/der Fragestellung

Während der Prototyp-Phasen ist nicht für alle Komponenten das benötigte Werkzeug vorhanden. Daher werden sie oft in sehr kleinen Stückzahlen und mit nicht serienrepräsentativen Verfahren hergestellt, was hohe Kosten bedeutet. Wir wollten daher eine Machbarkeitsprüfung der Herstellung solcher Teile mittels 3D Druck durchführen und Rückschlüsse auf die Vorteile ziehen, die mit diesem neuen Verfahren erzielt werden könnten.

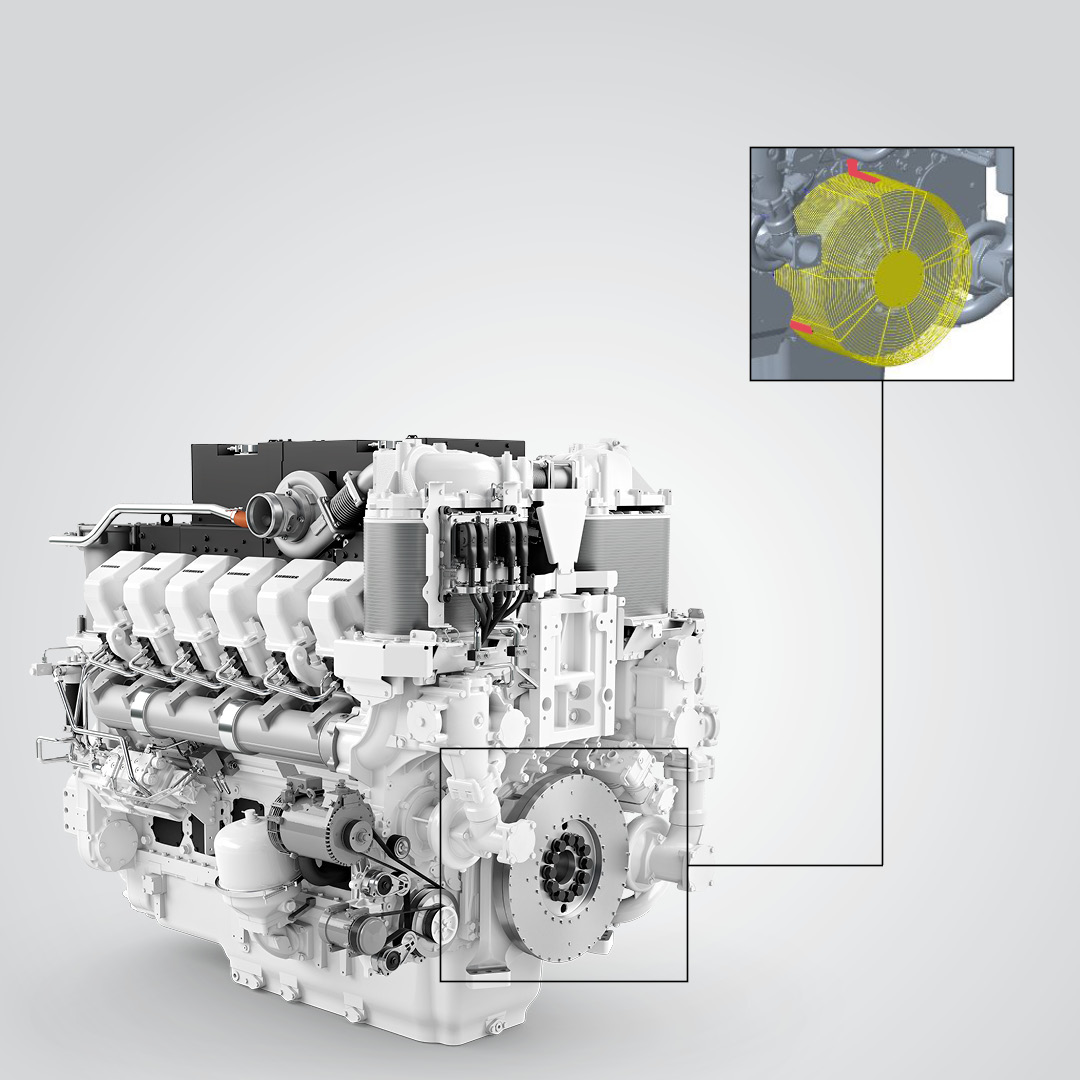

Die Wahl fiel auf eine Halterung, die das Schutzgitter an der Vorderseite der Dieselmotoren hält. Es wurde ein Teil mit geringem Risiko aber hohem Preis gewählt. Neben einer Reduzierung der Prototypkosten war es das Ziel,den 3D Druck als neuen Entwicklungsprozess zu integrieren.

Prozess

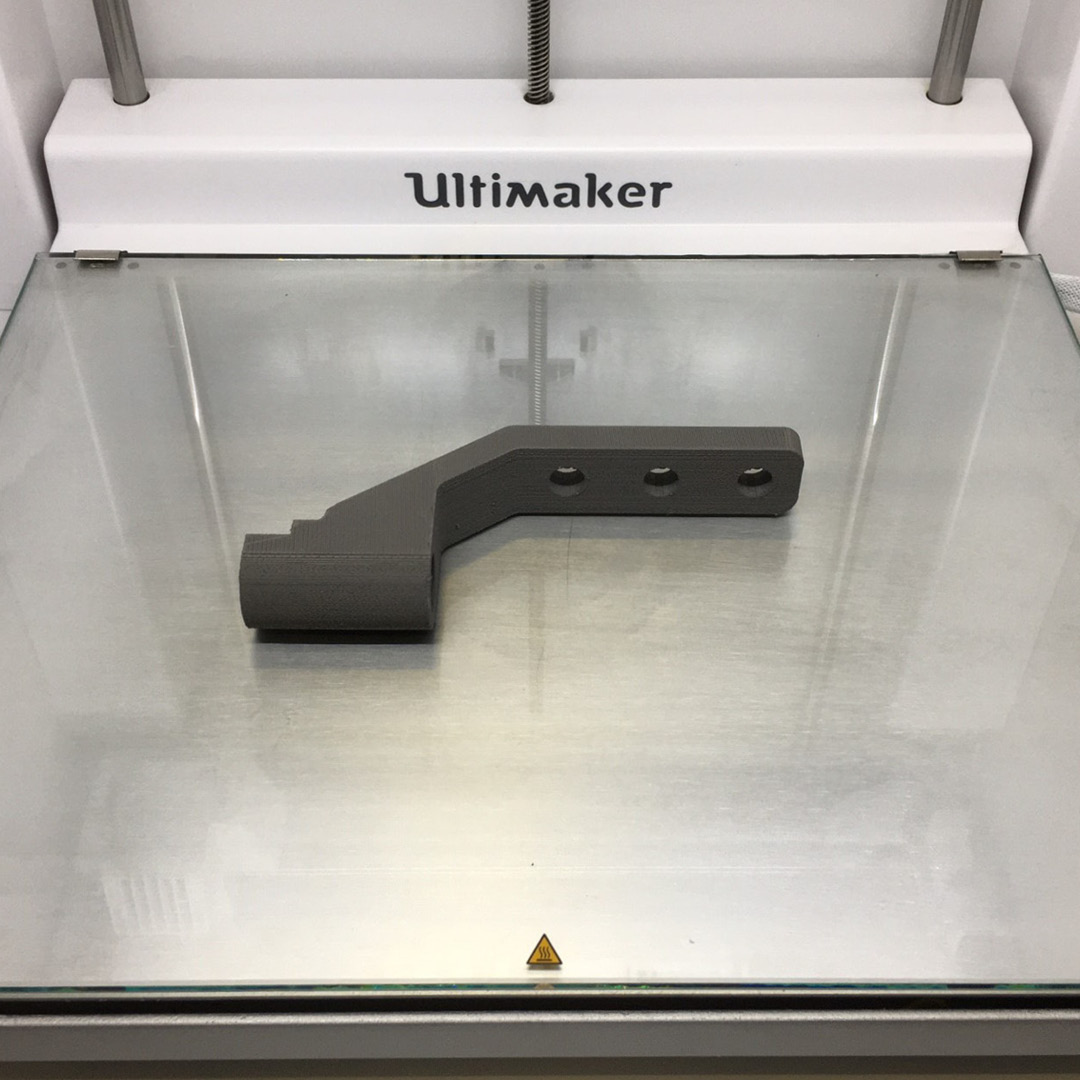

In den ersten Monaten wurden Projektdefinitionen, Machbarkeitsstudien und Simulationen durchgeführt, um in Q2-2020 mit der Fertigung der ersten Teile zu beginnen. Diese Teile wurden durch eine Reihe von Tests geprüft und optimiert. Die Halterungen wurden durchliefen Ende 2020 eine Material und Schwingungsanalyse. Danach wurden die Halterungen an einem Versuchsmotor verbaut und werden in der Folge im Dauerlauf überprüft.

Interner Aufbau des Teils

Additive Fertigung ermöglicht variable Dichte

Druck des Teils bei Liebherr Components Colmar

Das Teil wird gesintert, um seine endgültigen Eigenschaften zu erhalten

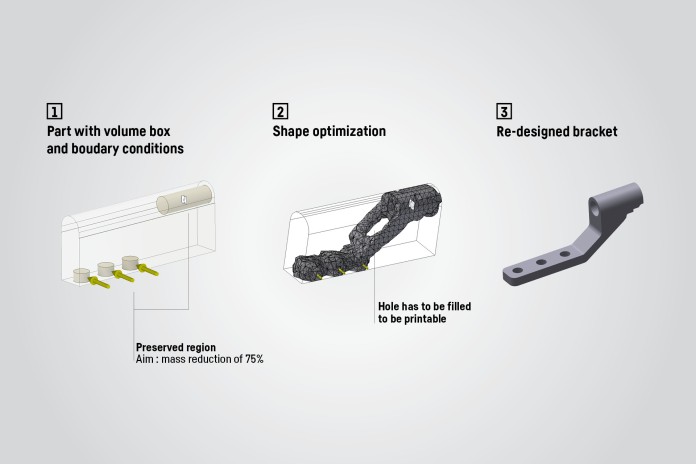

Topologie-Optimierungsprozess

Ergebnisse ... und mehr?

Die Ergebnisse sind sehr zufriedenstellend:

- Das Gewicht der ursprünglichen Halterungen wurde bei gleicher Festigkeit um 60 % reduziert.

- Der 3D Druck als Entwicklungs- und Fertigungsprozess wurde in der Liebherr Components Colmar SAS erstmals installiert.

- Es wurde gezeigt, dass eine kostengünstige Herstellung von 3D Druck-Metallteilen auf Kunststoffdruckern (Metall-FFF) für die Herstellung von Prototypteilen möglich ist.

Wir haben unsere Frage beantwortet: Es ist möglich, MFFF-Metall und 3D-Druck für Prototypenteile zu verwenden, da dadurch eine On-Demand-Produktion ermöglicht und gleichzeitig die Lieferkette verkürzt wird.

Das ist aber noch nicht alles. Angesichts des Potenzials dieser Technologie haben wir heute ein neues Ziel definiert: die vollständige Integration der Komponente in die Prototyp-Motoren während der Dauertests auf den Prüfständen.

Wenn Sie weitere Informationen zu diesem Thema wünschen, wenden Sie sich bitte an Hugues Winkelmuller

Diese Themen könnten Sie auch interessieren

Lassen Sie sich von unserem Werk in Brasilien inspirieren oder informieren Sie sich über Antriebe oder Hauptlager.