Klicken Sie auf VIDEO FREIGEBEN und folgen Sie den Datenschutzhinweisen.

Fingerspitzengefühl für 1.400 Tonnen

„Achterbahnwetter“ hatte der Deutsche Wetterdienst für diesen 12. Dezember gemeldet: „Die Tiefdruckgebiete geben sich nach und nach die Klinke in die Hand und transportieren mal milde, mal kalte Meeresluft ins Land.“ „Schietwetter“ sagen sie hier in Rostock dazu. Nicht dass Keno Dirks etwas dagegen hätte. Der gebürtige Ostfriese ist schließlich am Meer groß geworden und liebt das raue Klima an der Ostsee.

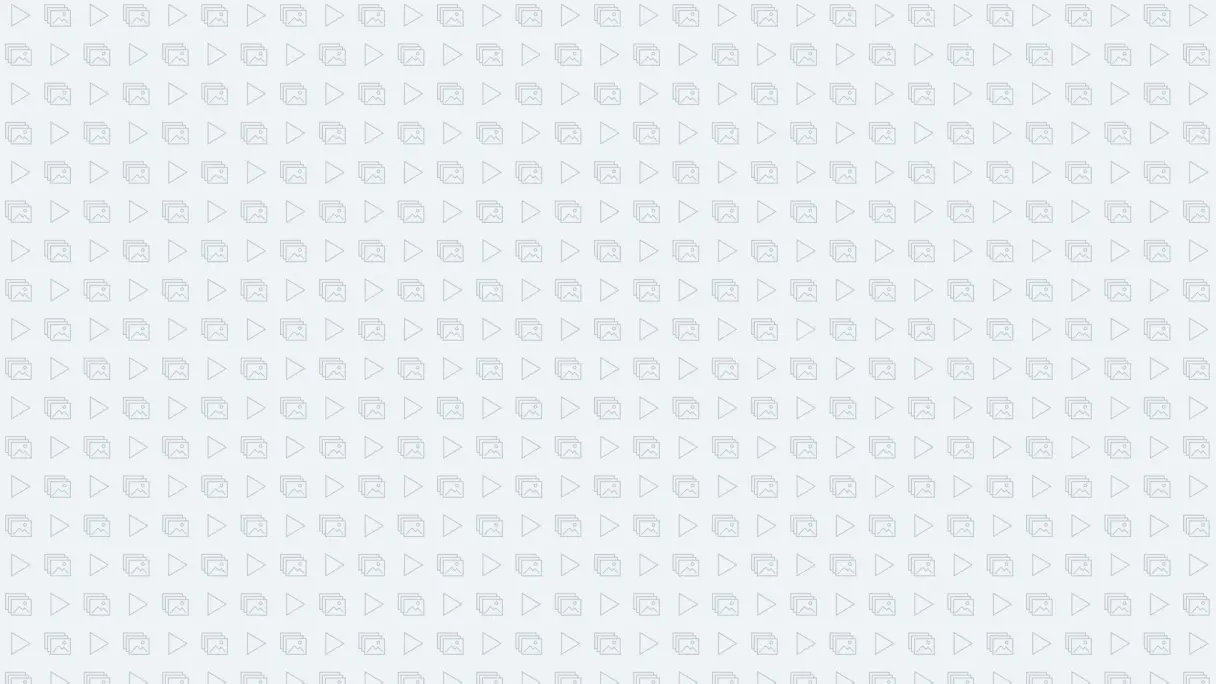

Doch heute Morgen ist dem Projektleiter der Liebherr-MCCtec Rostock GmbH jeder Lufthauch zu viel. Wenn die 1.400 Tonnen des HLC-Drehbühnenoberteils gehoben und in 40 Metern Höhe millimetergenau auf die Säule eines der größten Offshore-Krane der Welt gesetzt werden sollen, sind Störfaktoren wie Wind, Regen und Nebel nun wirklich nicht zu gebrauchen. Zumal es sich bei diesem Hub auf die „Orion“ um eine echte Weltpremiere handelt. Es ist der erste große Arbeitseinsatz des TCC 78000. Der neue Portalkran von Liebherr erschließt mit 164 Metern Höhe, einer maximalen Tragfähigkeit von 1.600 Tonnen und einem mit jeweils zehn Motoren angetriebenen Doppelfahrwerk Neuland in der maritimen Krantechnologie.

Geduld ist alles

Um 5:00 Uhr sollte der Hub eigentlich beginnen. Alle sind bereit. Doch es regnet, der Wind treibt Nebelschwaden vor sich her. „Wir müssen warten. In drei Stunden geht’s los“, heißt es über Funk. Die Männer nehmen es gelassen. Keno Dirks schaut zu dem TCC hinauf: „Ich habe schon viele Krane gebaut, auch viele sehr große, aber der TCC übersteigt alles bisher Dagewesene“, sagt er. „Dass ich ihn in seiner Entstehung vom ersten Moment an begleiten und mitvorantreiben konnte, macht mich schon ein wenig stolz.“ Gegen 8:00 Uhr ist es soweit. Dirks und das Liebherr-Team sind bereit.

Indem Sie auf „AKZEPTIEREN“ klicken, willigen Sie für dieses Video gemäß Art. 6 Abs. 1 lit. a DSGVO in die Datenübermittlung an Google ein. Wenn Sie künftig nicht mehr zu jedem YouTube-Video einzeln einwilligen und diese ohne diesen Blocker laden können möchten, können Sie zusätzlich „YouTube-Videos immer akzeptieren“ auswählen und damit auch für alle weiteren YouTube-Videos, welche Sie zukünftig auf unserer Website noch aufrufen werden, in die jeweils damit verbundenen Datenübermittlungen an Google einwilligen.

Erteilte Einwilligungen können Sie jederzeit mit Wirkung für die Zukunft widerrufen und damit die weitere Übermittlung Ihrer Daten verhindern, indem Sie den entsprechenden Dienst unter „Sonstige Dienste (optional)“ in den Einstellungen abwählen (später auch aufrufbar über die „Datenschutzeinstellungen“ in der Fußzeile unserer Website ).

. Weitere Informationen erhalten Sie in unserer Datenschutzerklärung sowie in der Google-Datenschutzerklärung.Datenschutzerklärung von Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland; Mutterunternehmen: Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, USA** Hinweis: Die mit der Datenübermittlung an Google verbundene Datenübermittlung in die USA erfolgt auf Grundlage des Angemessenheitsbeschlusses der Europäischen Kommission vom 10. Juli 2023 (EU-U.S. Data Privacy Framework).Ein Schwergewicht auf festem Grund

Bis zu 1.600 Tonnen auf Doppelschienen mit einer Spurweite von 30 Metern zu bewegen, ist nicht nur eine Herausforderung an die Statik des TCC 78000, sondern auch an den Untergrund, auf dem der Portalkran zwischen dem Liebherr-Werksgelände und der Kaikante unterwegs ist. „Das Portal für den TCC 78000 wurde so konstruiert, dass die hohen Eckdrücke und die aus der Kurvenfahrt resultierenden Querlasten der Räder auch bei voller Ladung auf die Kaianlage übertragen werden können“, erklärt Keno Dirks.

Damit stoßen wir, etwa im Stahlbau, in ganz neue Dimensionen vor und sind nun in der Lage, immer größere und leistungsfähigere Krane auszuliefern.

Ein Fundament aus 612 Pfählen

Um den Kran in Betrieb nehmen zu können, waren umfangreiche Tiefbauarbeiten im Werks- und Hafengelände nötig. „Wir haben hier 612 Pfähle mit einer Länge von jeweils 22,5 Meter in den Baugrund gebohrt. Ab zirka 15 Metern Tiefe gründen diese in einer hochtragfähigen eiszeitlichen Bodenschicht. Das ist weltweit einmalig und gibt dem Kran auf unserem Gelände auch unter höchster Last einen sicheren Halt“, sagt Dirks.

Für die Konstruktion und Produktion des neuen Prototyps sei man spartenweit zusammengerückt. „Wir mussten uns dazu nicht nur in Rostock, sondern auch mit den Kollegen im österreichischen Nenzing ganz neu aufstellen. Bauteile dieser Größenordnung hatten wir nie zuvor gefertigt und zusammengefügt“, berichtet Keno Dirks. „Damit stoßen wir, etwa im Stahlbau, in ganz neue Dimensionen vor und sind nun in der Lage, immer größere und leistungsfähigere Krane für den Bau von Offshore-Windparks oder den Rückbau von Offshore-Plattformen auszuliefern.“

Indem Sie auf „AKZEPTIEREN“ klicken, willigen Sie für dieses Video gemäß Art. 6 Abs. 1 lit. a DSGVO in die Datenübermittlung an Google ein. Wenn Sie künftig nicht mehr zu jedem YouTube-Video einzeln einwilligen und diese ohne diesen Blocker laden können möchten, können Sie zusätzlich „YouTube-Videos immer akzeptieren“ auswählen und damit auch für alle weiteren YouTube-Videos, welche Sie zukünftig auf unserer Website noch aufrufen werden, in die jeweils damit verbundenen Datenübermittlungen an Google einwilligen.

Erteilte Einwilligungen können Sie jederzeit mit Wirkung für die Zukunft widerrufen und damit die weitere Übermittlung Ihrer Daten verhindern, indem Sie den entsprechenden Dienst unter „Sonstige Dienste (optional)“ in den Einstellungen abwählen (später auch aufrufbar über die „Datenschutzeinstellungen“ in der Fußzeile unserer Website ).

. Weitere Informationen erhalten Sie in unserer Datenschutzerklärung sowie in der Google-Datenschutzerklärung.Datenschutzerklärung von Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland; Mutterunternehmen: Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, USA** Hinweis: Die mit der Datenübermittlung an Google verbundene Datenübermittlung in die USA erfolgt auf Grundlage des Angemessenheitsbeschlusses der Europäischen Kommission vom 10. Juli 2023 (EU-U.S. Data Privacy Framework).

Großes im Sinn

Es ist geschafft: Die Liebherr-Monteure verschrauben das Drehbühnenoberteil mit dem Drehbühnenunterteil auf der Portalsäule des HLC 295000. Es ist nicht nur der Rekordhub des TCC 78000, der hier heute Morgen maritime Krangeschichte geschrieben hat. Auch das Spezialschiff setzt einen Meilenstein für die Liebherr-MCCtec Rostock GmbH.

Der darauf montierte Schwerlastkran HLC 295000 ist der leistungsstärkste Offshore-Kran, den Liebherr je gebaut hat. „Immer größer, leistungsfähiger und vielseitiger: Das sind die Herausforderungen an den maritimen Kranbau von heute und morgen“, stellt Udo Wosar, Head of Cargo Management bei Liebherr Maritime Cranes, fest. Mit seinem Team organisiert er die Verladung von maritimen Kranen aller Art. „Mussten wir in der Vergangenheit für das Verschiffen von Großkranen externe Umschlagtechnik und teure Schwimmkrane nutzen, so eröffnet uns heute der TCC 78000 ganz neue Optionen für die Montage und die Verschiffung kompletter, vormontierter und bereits getesteter Geräte“, freut sich Wosar.

Rostock im Hoch

Der TCC 78000 steht dabei nicht nur Liebherr selbst, sondern auch anderen Nutzern des Rostocker Tiefseehafens zur Verfügung. „Das wird den Rostocker Hafen in seiner Gesamtheit voranbringen“, ist Wosar überzeugt. Und der Bedarf sei groß. „Rostock mit seinen Produktions-, Logistik- und Servicehäfen ist im Aufschwung. Wir sind mit unseren Kranen Teil dieser positiven Entwicklung.“

So würden in den Werften von Rostock und dem nahen Warnemünde gerade mehrere Kreuzfahrtschiffe vor allem für den asiatischen Markt gebaut, gleichzeitig fertigten Windenergieunternehmen große Windkraftanlagen für den Onshore- und Offshore-Einsatz. „Da gibt es großen Bedarf an hochleistungsfähiger Krantechnik“, sagt Udo Wosar. „Es fühlt sich gut an, mit aller Liebherr-Kompetenz zu einer perspektivreichen Zukunft hier in Rostock beitragen zu können.“ Bei jedem Wetter.

Indem Sie auf „AKZEPTIEREN“ klicken, willigen Sie für dieses Video gemäß Art. 6 Abs. 1 lit. a DSGVO in die Datenübermittlung an Google ein. Wenn Sie künftig nicht mehr zu jedem YouTube-Video einzeln einwilligen und diese ohne diesen Blocker laden können möchten, können Sie zusätzlich „YouTube-Videos immer akzeptieren“ auswählen und damit auch für alle weiteren YouTube-Videos, welche Sie zukünftig auf unserer Website noch aufrufen werden, in die jeweils damit verbundenen Datenübermittlungen an Google einwilligen.

Erteilte Einwilligungen können Sie jederzeit mit Wirkung für die Zukunft widerrufen und damit die weitere Übermittlung Ihrer Daten verhindern, indem Sie den entsprechenden Dienst unter „Sonstige Dienste (optional)“ in den Einstellungen abwählen (später auch aufrufbar über die „Datenschutzeinstellungen“ in der Fußzeile unserer Website ).

. Weitere Informationen erhalten Sie in unserer Datenschutzerklärung sowie in der Google-Datenschutzerklärung.Datenschutzerklärung von Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland; Mutterunternehmen: Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, USA** Hinweis: Die mit der Datenübermittlung an Google verbundene Datenübermittlung in die USA erfolgt auf Grundlage des Angemessenheitsbeschlusses der Europäischen Kommission vom 10. Juli 2023 (EU-U.S. Data Privacy Framework).

Alles für den perfekten Hub: eine kleine Kulturgeschichte des Hafenkrans

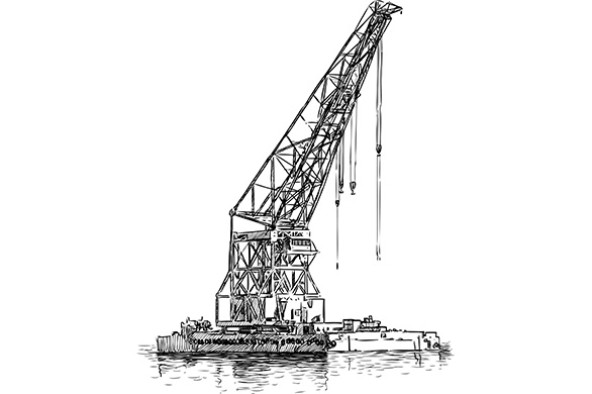

Krane, die helfen, überschwere Lasten zu heben, haben ihren festen Platz in der Menschheitsgeschichte. Erste schriftliche Belege für einen Kran, der durch Seilzüge die Hebekraft weniger Arbeiter potenzierte, finden sich bereits in der Mechanika von Aristoteles.

Die Römer setzten diese physikalischen Überlegungen mit der Entwicklung des Tretrads fort: Dem Kran vom Typ Polyspatos gelang es so, die Hebekraft der einzelnen Arbeiter auf 3.000 Kilogramm pro Person zu erhöhen und so im Vergleich zu den alten Ägyptern um den Faktor 60 zu steigern.

Die römischen Tretradkrane fanden in den mittelalterlichen Häfen Westeuropas im 13. Jahrhundert in Form weiterentwickelter Bock- und Turmkrane erstmals Verwendung zum Laden und Löschen von Frachtgut auf Schiffen. Anders als ihre antiken Vorgängermodelle konnten diese nicht nur vertikale Hübe, sondern dank neuer Schwenkmechanismen auch einen begrenzten horizontalen Transport schwerer Fracht bewerkstelligen.

Ein vorindustrieller Tretradkran beschäftigte viele Akteure: unter anderem einen vereidigten Kranmeister, der in den Diensten des Kranpächters oder des Stadtrates stand. Er bezahlte die Bediensteten (darunter Kranschreiber, Seilschmierer) und befehligte die 15 bis 20 Auflader und Kärrner sowie Windenknechte, Windenfahrer, Radläufer, Krantreter und Kranarbeiter.

Im Seehandel hatten sich die in England erbauten dampfbetriebenen Kransysteme bereits einige Jahre zuvor durchgesetzt. 1866 verfügte der Hamburger Hafen über 186 Dampfhafenkrane, die größtenteils Lasten zwischen 1,5 und zwei Tonnen bewegen konnten. Einige Schwerlast-Dampfkräne brachten es bereits auf eine Hubleistung von fünf Tonnen.

1891 nahm der Hamburger Hafen am Peterskai den weltweit ersten elektrischen Hafenkran in Betrieb. Da dieser erstmals von einem einzigen Arbeiter bedient werden konnte, verdrängten die Elektrokrane ihre Vorgänger mit Dampfantrieb zusehends. Schon 1910 verfügte der Hafen Hamburgs über etwa 350 elektrische Kaikrane.