Fehler sind keine Option

Für die Serienfertigung von Planetenträgern für Getriebe von Nutzfahrzeugen hat der amerikanische Getriebehersteller Allison Transmission auf das Wälzschälverfahren umgestellt. Mit Skiving³ konnte Liebherr durch das Zusammenspiel von Maschine, Werkzeug und Technologie innerhalb kurzer Zeit mehrere Sonderwünsche realisieren und Standzeiten sowie Produktivität maßgeblich erhöhen.

Die Allison Transmission Holdings, Inc., mit Sitz in Indianapolis ist ein US-amerikanischer Hersteller von Automatikgetrieben mit integriertem Bremssystem und Hybridantrieben für Nutzfahrzeuge. Die Antriebssysteme des Unternehmens sind in Lastwagen, Bussen, Off-Road- und Militärfahrzeugen auf der ganzen Welt im Einsatz.

Allison Transmission Inc.

Branche:

Automatik-Getriebe für mittlere und schwere Nutzfahrzeuge

Unternehmensgröße:

2.700 Beschäftigte

Gegründet:

1915

Hauptsitz:

Indianapolis, Indiana

(Vereinigte Staaten)

Website:

www.allisontransmission.com

Allison Transmission – Traditionsunternehmen mit Qualitätsanspruch

1915 von James Allison gegründet, baute das Unternehmen zunächst Rennwagen und Flugzeugmotoren. Weitere Meilensteine der Fertigung waren beispielsweise das erste Lastschaltgetriebe für die Marine, der Winkeltrieb für Kettenfahrzeuge, integrierte hydraulische Retarder, vollautomatische Lkw-Getriebe und mit Doppelturbinen ausgestattete Getriebe für Transportfahrzeuge.

Heute ist Allison Transmission der weltweit größte Entwickler, Hersteller und Händler von Vollautomatikgetrieben für mittelschwere und schwere Nutzfahrzeuge und Hybridantriebssysteme.

Der Anspruch von Allison an die Qualität und Lebensdauer seiner Vollautomatikgetriebe ist hoch. Von Anfang an gründete die Unternehmensphilosophie auf Qualität und Wertarbeit. „Was auch immer unter meinem Namen diese Werkstatt verlässt, muss von meisterhafter Qualität sein“, lautete die Inschrift auf einem Schild im Betrieb, das der Gründer James Allison anbringen ließ.

Auch heute noch schätzen Kunden die Zuverlässigkeit und Wirtschaftlichkeit der Allison-Getriebe, die mit minimalem Wartungsbedarf für geringe Ausfallzeiten und Wartungskosten sorgen.

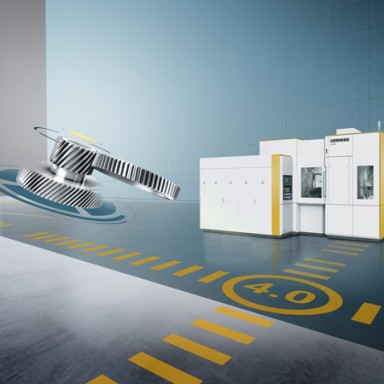

Tandembearbeitung eines Planetenträgers

Investition in Wälzschältechnologie

Im Zuge einer größeren Maschineninvestition 2017 war das Unternehmen auf der Suche nach produktiven und wirtschaftlichen Alternativen für die Fertigung von Planetenträgern – anspruchsvolle Bauteile mit Störkontur, die bislang gestoßen worden waren.

An diesem Punkt konnte Liebherr die Verantwortlichen im Unternehmen davon überzeugen, dass diese Bauteile sich hervorragend für die Herstellung mit der Wälzschältechnologie eignen. Darüber hinaus kann die Liebherr-Maschine zwei Verzahnungsbearbeitungen in einer einzigen Maschine kombinieren, was die Gesamtzykluszeit deutlich reduziert.

Das Wälzschälverfahren ist deutlich schneller als Stoßen und wirtschaftlicher als Räumen, gleichzeitig aber auch ein anspruchsvoller Prozess, bei dem es auf das perfekte Zusammenspiel zwischen Maschine, Werkzeug und Technologie ankommt. „Für erfolgreiches Wälzschälen brauchen Anwender und Anwenderinnen mehr als nur eine gute Maschine“, erklärt John Hartford, Gebietsverkaufsleiter USA bei Liebherr.

„Mit unserem Konzept Skiving³ bieten wir eine komplette Kundenlösung, die neben den eigentlichen Wälzschälmaschinen auch die passenden Werkzeuge und die Technologie für den Prozess umfasst.“

Liebherr LK 300: innovativ und produktiv

Liebherr LK 300: innovativ und produktiv

Mit der Wälzschälmaschine LK 300 hatte Liebherr die passende Maschine für die Anforderungen von Allison. Sie zeichnet sich durch eine hohe Maschinensteifigkeit mit direktgetriebenen Werkzeug- und Tischspindeln aus. Zusatzfunktionen wie eine Werkzeugeinlegehilfe für besonders schwere Werkzeuge und ein adaptierbarer Entgratstahl am Wälzschälkopf erweitern die Einsatzmöglichkeiten.

Optional kann ein vollautomatischer Werkzeugwechsler für bis zu zwölf Werkzeuge integriert werden. Ihre Bedienung erfolgt über die Steuerungssoftware LHGearTec, die auch die mathematischen Formeln für Zahndicken-, Flankenlinien- und Profilwinkelkorrekturen enthält. So können Qualitätsverbesserungen einfach über die Kinematik der Maschine erzielt werden.

Die Stärke von Liebherr liegt gerade darin, individuelle Kundenwünsche zu realisieren.

Spezialist für Sonderwünsche

Allerdings mussten für die Bearbeitung der Planetenträger Sonderfeatures realisiert werden, die nicht standardmäßig in der Maschine enthalten sind. Bislang waren die beiden Verzahnungen des Bauteils mit unterschiedlichen Verfahren auf zwei unterschiedlichen Maschinen gefertigt worden: Die äußere Verzahnung des Bauteils wurde gefräst, die Steckverzahnung gestoßen. Dies bedeutete, dass auf der LK 300 eine Tandem-Bearbeitung der beiden Verzahnungen in einer Aufspannung realisiert werden musste.

Ebenso wünschte sich der Kunde eine integrierte Werkzeugvermessung in der Maschine. „Die Stärke von Liebherr liegt gerade darin, individuelle Kundenwünsche zu realisieren“, so John Hartford. „Unsere Kundinnen und Kunden kommen zu uns, weil sie wissen, dass wir mehr können als Standard.“

Trotz der Umsetzung der gewünschten Sonderfeatures konnte Liebherr die Maschinen innerhalb des üblichen Zeitrahmens liefern. Bei der Inbetriebnahme unterstützte das Service-Team den Kunden vor Ort. „Gemeinsam haben wir den Prozess und die Werkzeugaufbereitung optimiert.

Das Ergebnis war eine signifikante Verbesserung der Standzeiten und eine Steigerung der Produktivität auf das Dreifache im Vergleich zum Vorgängerprozess“, erzählt Philipp Kohler, Technologieanwendung Wälzschälen bei Liebherr.

Werkzeugeinlegehilfe für besonders schwere Werkzeuge

Lohnende Investition

In diesem Fall konnten zwei Wälzschälmaschinen vier Stoßmaschinen ersetzen – eine Investition, die sich gelohnt hat. Nach der erfolgreichen Inbetriebnahme der ersten beiden Wälzschälmaschinen entschied sich Allison für den Kauf einer dritten Maschine.

In dieser ist sogar noch eine weitere Option integriert: ein Werkzeugwechsler, der auch große Tandemwerkzeuge wechseln kann. „Liebherr stellt sich vor allem auch individuellen Herausforderungen und ist in der Lage, im Rahmen einer Maschinenlieferung kurzfristig und flexibel zu reagieren und Sonderwünsche umzusetzen“, betont John Hartford.