Kraneinsätze in der Windkraft

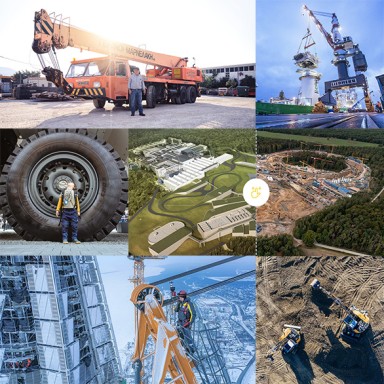

Die Windindustrie wächst - und mit ihr die Effizienz und Größe der installierten Windkraftanlagen. Am Global Wind Day werfen wir einen Blick hinter die Kulissen und begleiten zwei Krane bei der Errichtung von Windparks zu Land und zur See.

Ein Bild und seine Geschichte

Der Global Wind Day

Der 15. Juni ist der weltweite Aktionstag der Windenergiebranche. Er soll auf die Bedeutung der Windkraft für die Energiewende hinweisen. Die Zeichen in der Branche stehen auf Wachstum: 2020 war ein Rekordjahr. Weltweit wurden laut Global Wind Energy Council 93 Gigawatt an neuer Windenergie installiert – rund 53 Prozent mehr als noch im Vorjahr.

Die Firmengruppe Liebherr begleitet die Windindustrie als Partner und bietet passende Lösungen für die Energie von morgen: von einzelnen Komponenten für Windkraftanlagen über die Herstellung von Fundamenten mit Mischanlagen und Fahrmischern bis hin zum spektakulären Aufbau von Windkraftanlagen mit Liebherr-Kranen.

Und nicht nur die Anzahl der Windkraftanlagen nimmt von Jahr zu Jahr zu – sondern auch deren Effizienz und Größe. Getreu dem Motto „Höher, schneller, weiter!“ müssen auch Krane mit dieser Entwicklung Schritt halten. Denn die Errichtung von Windkraftanlagen sind wahre Kraftakte:

Zu Land...

Die Spezialisten für die Errichtung von Windkraftanlagen an Land sind Mobil- und Raupenkrane, wie etwa der Gittermast-Mobilkran LG 1750. Bei seinem Einsatz im Nordosten Deutschlands errichtete er zwei Anlagen mit 170 Metern Nabenhöhe und besonders schweren Turmkomponenten von bis zu 120 Tonnen.

Der Aufbau einer Windkraftanlage beginnt bereits mit der Wahl des passenden Krans. Dieser muss nicht nur über die passende Hubkraft verfügen, sondern auch möglichst schnell und effizient an die zum Teil abgelegenen Einsatzorte transportiert werden können. Der Hub der Einzelteile selbst ist dann fast Routine für geübte Kranfahrer. Auf ein Fundament werden nach und nach die Einzelteile des Turms gesetzt und miteinander verbunden. Anschließend wird das Maschinenhaus gehoben, das bei diesem Einsatz stolze 112 Tonnen wog.

Wie bei jedem Hub hat die Windgeschwindigkeit vor Ort einen großen Einfluss auf den Ablauf. Denn so wichtig der Wind für die spätere Stromproduktion ist, so hinderlich kann er unter Umständen für den Kran sein. Der LG 1750 verfügt deshalb über einen verstärkten Gittermast, der auch Arbeiten bei höheren Windstärken von bis zu 10, teilweise sogar bis zu 11,2 Metern pro Sekunde ermöglicht. Besondere Konzentration ist dennoch gefragt, wenn zum Abschluss die Rotorblätter der Windturbine einzeln gehoben und an der Nabe befestigt werden. Denn sie bieten dem Wind die größte Angriffsfläche – und fordern volle Konzentration von Kranfahrer und Crew.

...und zur See

Durch die konstante Meeresbrise herrschen vor der Küste beste Bedingungen für Windparks. Doch das Meer birgt andere Herausforderungen: das unberechenbare, sich schnell verändernde Wetter und den Wellengang. Erbaut werden die Offshore-Windparks unter anderem mit Hilfe von Errichterschiffen, wie der Vole au Vent, die auf diesem Bild vor der Küste Taiwans im Einsatz ist. Mit an Bord: der Liebherr-Schwerlastkran CAL 45000.

Um unabhängig vom Seegang arbeiten zu können, verfügen Errichterschiffe über Hubvorrichtungen. Mit diesen Stützen hebt das Schiff sich mehrere Meter aus dem Wasser. Der Kran ist dabei so konstruiert, dass er trotz seiner enormen Größe platzsparend auf dem Errichterschiff positioniert werden kann, in diesem Fall um eine der Hubstützen herum (Crane Around the Leg). Schiff und Kran agieren als eine Einheit und werden deshalb bereits während der Fertigung des Schiffs aufeinander abgestimmt.

Im Hafen nimmt das Schiff die Einzelteile der Windkraftanlage auf – diese werden mit Hafenmobilkranen verladen (mehr dazu hier). Das Errichterschiff transportiert sie dann an ihren Bestimmungsort vor der Küste. Auch bei Offshore-Anlagen bildet ein Fundament den ersten Schritt der Errichtung. Häufig handelt sich dabei um sogenannte Monopiles. Diese Stahlpfähle werden vom Kran bis zu 60 Meter tief in den Meeresboden gerammt. Anschließend wird ein Zwischenstück auf das Fundament gehoben, auf das im Anschluss die Einzelteile des Turms gesetzt werden. Zum Abschluss werden Maschinenhaus und Rotorblätter gehoben und angebracht. Der CAL 45000 hebt dabei bis zu 1.200 Tonnen und das andere Modell dieser Offshore-Kranserie, der CAL 64000, sogar bis zu 1.500 Tonnen. Mit den Offshore-Kranen der neuen HLC-Serie von Liebherr sollen künftig sogar Lasten von bis zu 5.000 Tonnen gehoben werden können.