Juni 2024

Mit festem Willen zu guter Arbeit: Pioniergeist – gestern, heute und morgen

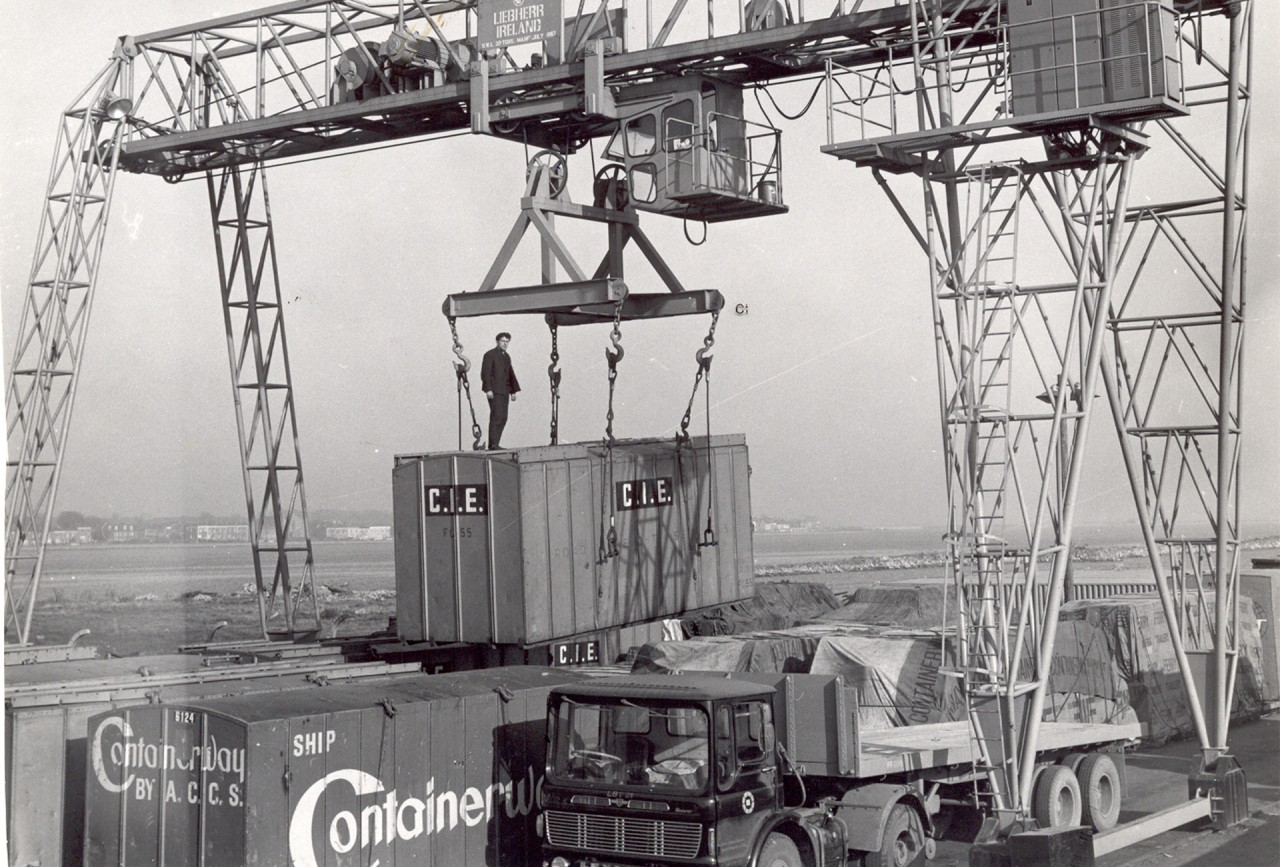

Als Hans Liebherr 1949 den mobilen Turmdrehkran erfand, legte er den Grundstein für ein Weltunternehmen und eine Vielzahl bahnbrechender Innovationen auf unterschiedlichsten Technikfeldern. Sein Pioniergeist ist seither Teil der Liebherr-DNA.

„Die einzige Konstante im Leben ist die Veränderung“, wusste schon Leonardo da Vinci. Der Universalgelehrte traute sich an das Unvorstellbare heran, konstruierte einen Fallschirm, einen Roboter-Ritter und einen muskelbetriebenen Helikopter. Während die einen ihn für ein Genie hielten, sahen andere in ihm einen Zauberer oder erklärten ihn schlicht für verrückt.

Heute wissen wir: Um neue Horizonte zu eröffnen, kommt es auf mehr als einen Geistesblitz an. Zur richtigen Idee, zur richtigen Zeit, zum richtigen Ort, gehört auch die Fähigkeit von Persönlichkeiten, die Innovation auch tatsächlich auf den Weg zu bringen. Hans Liebherr hatte 1949 angesichts der großen Herausforderungen beim Wiederaufbau kriegszerstörter Städte einen mobilen Turmdrehkran erfunden. Ein mechanischer Geniestreich, der das Arbeiten auf der Baustelle und den Blick auf das Erreichen großer Ziele revolutionieren sollte. „Mit festem Willen zu guter Arbeit kann man auch an fast unerreichbar scheinende Ziele gelangen. Von Rückschlägen darf man sich nicht gleich entmutigen lassen, der Glaube kann Berge versetzen“, lautete das Mantra des Firmengründers.

Überaus zukunftsfit

Für den Technikhistoriker und Zukunftsforscher Professor Dr. Hans-Liudger Dienel vom Lehrstuhl für Arbeitslehre, Technik und Partizipation an der Technischen Universität Berlin liegt genau in einem solchen Pioniergeist eine besondere Stärke: „Wer sich in diesem Grundvertrauen ganz einer Sache widmen kann, wird auch immer wieder Gelegenheit bekommen, Neuland zu betreten, innovative, pragmatische Lösungen zu entwickeln und das Produktprogramm stetig zukunftsfähig zu erweitern.“

Wie ein solcher besonderer Pioniergeist seit nunmehr 75 Jahren das Gestern, Heute und Morgen über alle Produktsegmente hinweg prägt, davon erzählt der folgende Ausschnitt beispielhafter Entwicklungen und wegweisender Projekte aus der Liebherr-Welt. Möglicherweise würde Leonardo da Vinci nach der Lektüre heute seine Erkenntnis von damals freudig ergänzen: „Die einzige Konstante im Leben ist die Veränderung – in immer kürzeren Abständen und immer größeren Faszinationen.“ Und wäre dann mit seinem Hubschrauber losgeflogen.

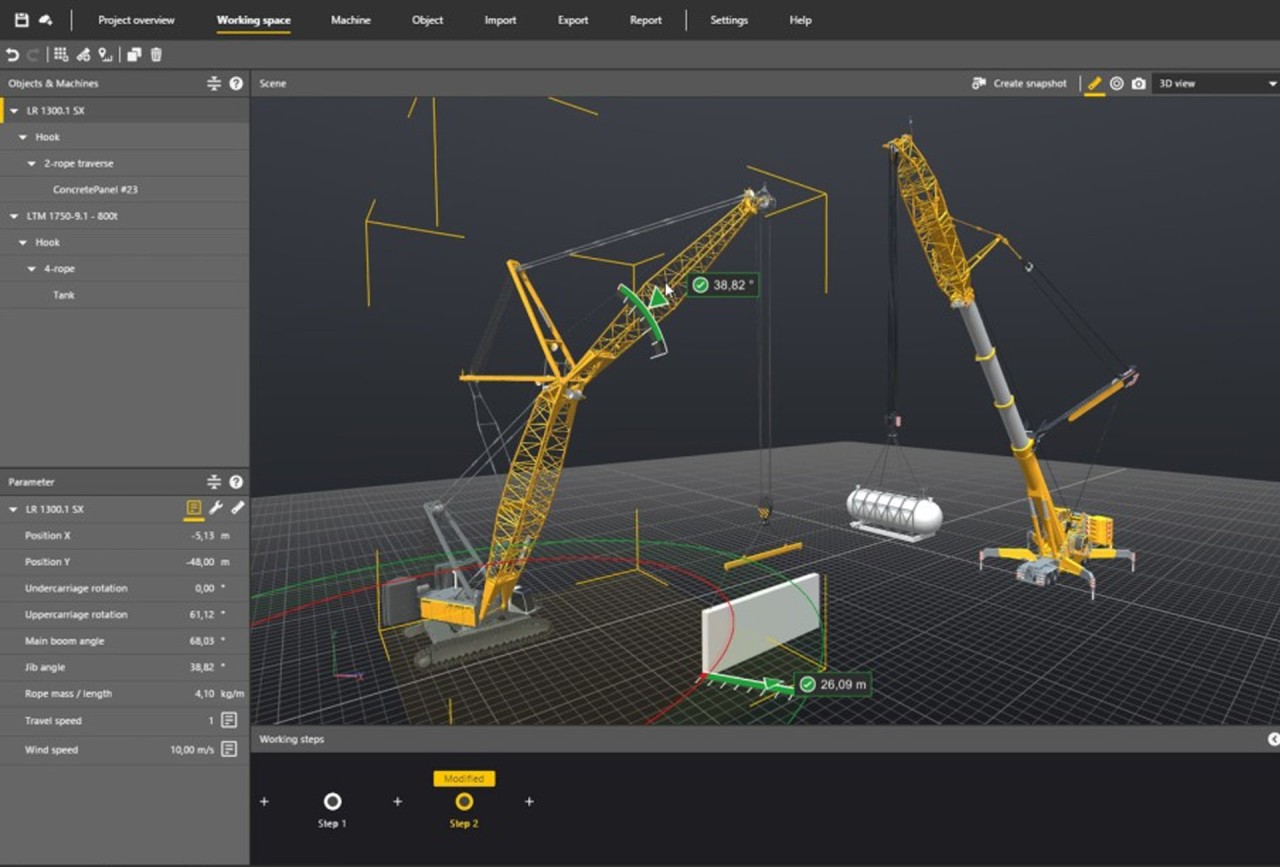

Digitalisierung – Fortschritt mit System

Sicherheit und Effizienz auf der Baustelle stellen höchste Ansprüche an Krane und ihre Bediener. Liebherr verbindet dazu umfassende Engineering- und Digitalkompetenzen miteinander. Planung und Steuerung von Arbeitseinsätzen wurden dazu auf ein neues Level gehoben. Zum Vorteil der Menschen vor Ort.

Technologieoffenheit – möglich machen, was möglich ist

Baufahrzeuge, -maschinen und Aggregate müssen hohe Anforderungen an Leistung, Robustheit, Sicherheit und Verlässlichkeit erfüllen – und das unter oft härtesten Bedingungen. Dazu setzt Liebherr auf die jeweils passenden Antriebslösungen.

Produktentwicklung – aufs Ganze gehen

Neues und Veränderung im kleinen wie im ganz großen Maßstab entstehen bei Liebherr aus dem Blick über den Tellerrand. Dazu werden im Unternehmen immer wieder unterschiedlichste Kompetenzen gebündelt und mit der Praxiserfahrung eines Weltmarktführers verbunden.

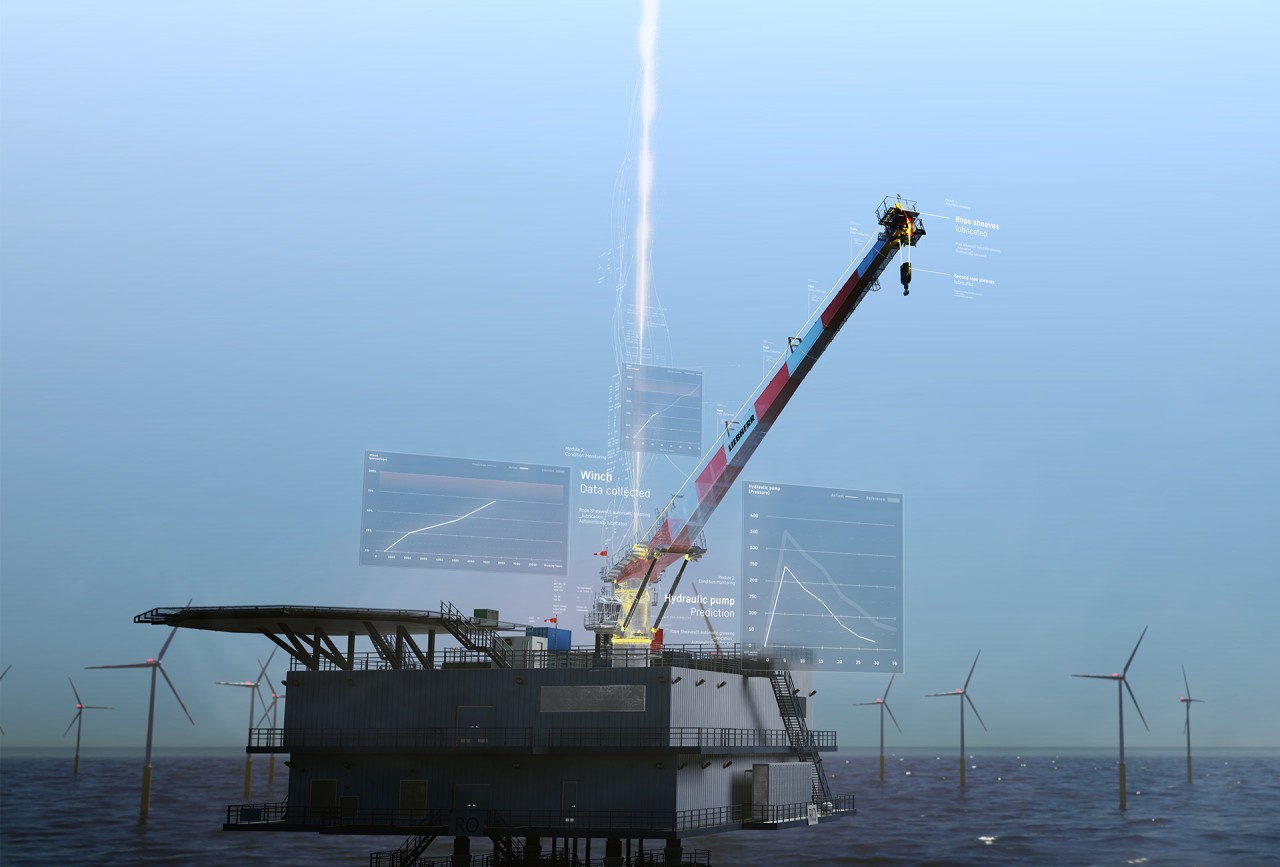

Forschung und Innovation - unser Pakt mit der Zukunft

Forschung und Innovation sind bei Liebherr seit den Gründertagen Ausgangspunkt und Treiber der Produktentwicklung. Dabei sind gleichermaßen Erfahrung, Pragmatismus, aber auch Mut gefragt, den eigenen Weg immer wieder neu zu bestimmen, Richtungen anzupassen, ohne dabei das große Ziel aus den Augen zu verlieren.

Das könnte Sie auch interessieren

75 years of moving forward

Die Firmengruppe Liebherr feiert im Jahr 2024 ihr 75. Jubiläum. Anlässlich dessen zelebrieren wir „75 years of moving forward”. Erfahren Sie hier mehr zum Jubiläum.

Der Seilbagger, der Liebherr veränderte

1979 war er umstritten beim Schiffskranbauer Liebherr in Nenzing – der erste Liebherr-Seilbagger. Doch er sollte den Grundstein für die Baumaschinenproduktion am Standort legen.

Das Magazin der Firmengruppe

Das Magazin wirft einen Blick hinter die Kulissen von Liebherr. Die Geschichten stellen Helden des Alltags vor und zeigen Lösungen für die Probleme von morgen auf. Es erwarten Sie spannende Geschichten über Menschen, die gemeinsam mit Liebherr Großes leisten.