10 Minuten Lesezeit

Hinterm Horizont geht’s weiter

Ein Schiff ist ein ganz besonderes Transportmittel. Mit ihm trotzt der Mensch seit Urzeiten den Elementen und verbindet Kontinente. Aber der Wert eines Schiffes zeigt sich nicht nur auf hoher See. Beim Abwracken und Recyceln eröffnen sich überraschende Perspektiven. Für die Kreislaufwirtschaft und die Umwelt.

Eine stürmische Nacht

„Mayday Mayday Mayday – this is MV Kaami…” Es war eine stürmische Nacht im März, als der Funker einen Notruf absetzte. Auf der Fahrt von Irland nach Schweden war der norwegische Frachter an der Nordwestküste Schottlands auf Grund gelaufen. Für Seefahrer eine der größten anzunehmenden Katastrophen. Mit dem Hubschrauber mussten die acht Besatzungsmitglieder in Sicherheit gebracht werden. Für das 1994 vom Stapel gelaufene Schiff aber gab es keine Rettung mehr. Gutachter bestätigten sehr bald, dass die Schäden der Havarie irreparabel waren.

Aber was macht man mit einem Schiff, das die Versicherung als „konstruktiven Verlust“ abgeschrieben hat? Einfach versenken kommt heutzutage nicht mehr in Frage. Aber auch den Havaristen einfach auf den „Schiffsfriedhof“ zu schleppen und dort seinem langsamen Verfall zu überlassen, wie dies bis in die Gegenwart bei weit über 100 größeren Fischereifahrzeugen in der Bucht von Nouadhibou an der Küste von Mauretanien in Westafrika der Fall ist, birgt nicht abschätzbare Umweltrisiken durch Ölverluste und das schleichende Freisetzen von Schadstoffen.

Die Alternative dazu ist ein geordnetes Zerlegen in einer Abwrackwerft. Bis ins 20. Jahrhundert fanden sich diese noch überall auf der Welt. Weil es dort billigere Arbeitskräfte und weniger strenge Umweltauflagen gibt, hatte sich dieses Geschäft im Laufe der Zeit zunehmend von Europa nach Asien – allen voran Indien, Pakistan, Bangladesh und China – verlagert. Doch dies ist nicht unproblematisch. Vielerorts katastrophale Arbeitsbedingungen mit höchsten Gefahren für Mensch und Umwelt haben das Abwracken sehr oft in ein sehr kritisches Licht gerückt.

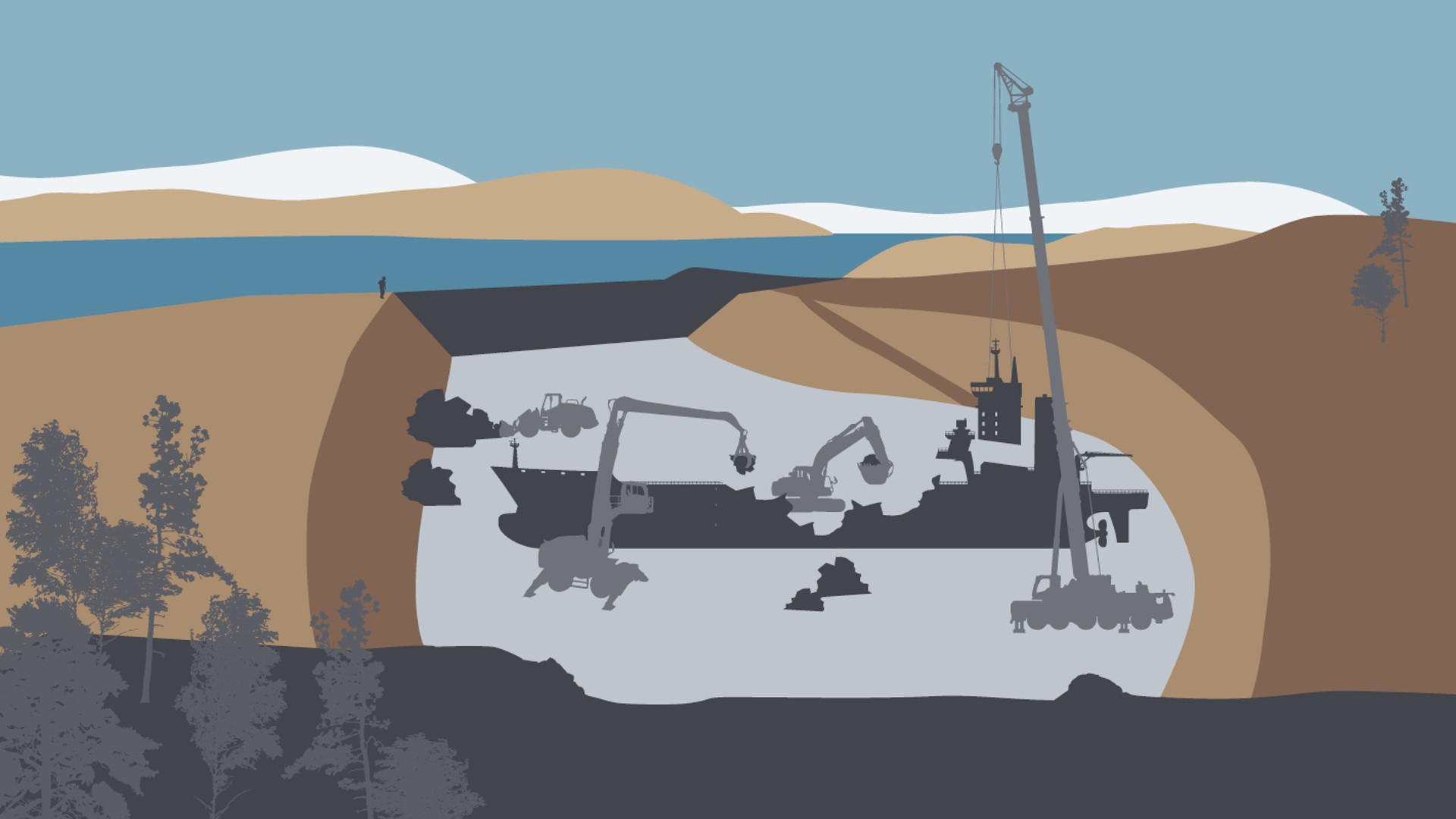

Zerlegung der MV Kaami am Kishorn Port*

Indem Sie auf „AKZEPTIEREN“ klicken, willigen Sie für dieses Video gemäß Art. 6 Abs. 1 lit. a DSGVO in die Datenübermittlung an Google ein. Wenn Sie künftig nicht mehr zu jedem YouTube-Video einzeln einwilligen und diese ohne diesen Blocker laden können möchten, können Sie zusätzlich „YouTube-Videos immer akzeptieren“ auswählen und damit auch für alle weiteren YouTube-Videos, welche Sie zukünftig auf unserer Website noch aufrufen werden, in die jeweils damit verbundenen Datenübermittlungen an Google einwilligen.

Erteilte Einwilligungen können Sie jederzeit mit Wirkung für die Zukunft widerrufen und damit die weitere Übermittlung Ihrer Daten verhindern, indem Sie den entsprechenden Dienst unter „Sonstige Dienste (optional)“ in den Einstellungen abwählen (später auch aufrufbar über die „Datenschutzeinstellungen“ in der Fußzeile unserer Website ).

. Weitere Informationen erhalten Sie in unserer Datenschutzerklärung sowie in der Google-Datenschutzerklärung.Datenschutzerklärung von Google.*Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland; Mutterunternehmen: Google LLC, 1600 Amphitheatre Parkway, Mountain View, CA 94043, USA** Hinweis: Die mit der Datenübermittlung an Google verbundene Datenübermittlung in die USA erfolgt auf Grundlage des Angemessenheitsbeschlusses der Europäischen Kommission vom 10. Juli 2023 (EU-U.S. Data Privacy Framework).*Das Video ist aus einer externen Quelle eingebunden © John Lawrie Group

Das Schiff als Wertstofflieferant

2009 hatte deswegen die Internationale Seeschifffahrts-Organisation IMO das sichere und umweltgerechte Abwracken von Schiffen auf die Agenda gesetzt. Die Hong Kong International Convention for the Safe and Environmentally Sound Recycling of Ships sieht dazu weltweit gültige Regeln vor. Zum Beispiel, dass bereits im Vorfeld für jedes Schiff ein „Gefahrstoffkataster“ zu erstellen ist. Abwrack-Werften sollen künftig ein Zertifikat benötigen und vor einer Verschrottung einen schiffsspezifischen Recyclingplan vorlegen müssen. Der Haken an der Angelegenheit: Die Hongkong-Konvention kann erst in Kraft treten, wenn sie von mindestens 15 Staaten mit mehr als 40 Prozent der Welthandelstonnage ratifiziert ist. 2019 hatte Deutschland als 13. Nation die entsprechende Urkunde übergeben – und schraubte damit die erreichte Quote auf 29,42 Prozent hoch. Es bleibt also noch zu tun.

In der Zwischenzeit setzt die Europäische Union allerdings bereits einige Regeln der Konvention um. Gemäß EU-Verordnung 1257/2013 dürfen Schiffe unter EU-Flagge mit einer Größe von 500 Bruttoregistertonnen und mehr nur noch auf speziell zugelassenen Recyclingwerften abgewrackt werden. Ziel ist die Vermeidung, Verminderung, Minimierung und - sofern möglich - Eliminierung von Unfällen, Verletzung und anderen nachteiligen Auswirkungen des Recyclings von Schiffen auf die menschliche Gesundheit und die Umwelt.

Die Schifffahrt kann damit einen wichtigen Beitrag für eine Kreislaufwirtschaft leisten, bei der bestehende Produkte oder Materialien länger in Gebrauch bleiben und somit die natürlichen Ressourcen der Erde geschützt werden. So haben beispielsweise Studien zur Lebenszyklusanalyse gezeigt, dass für jede Tonne wiederverwendeten Stahls eine Einsparung von über 97 Prozent CO2e (CO2-Äquivalente machen als Maßeinheit den Effekt aller Treibhausgase aufs Klima vergleichbar) gegenüber der Produktion neuer erstklassiger Stahlprodukte zu verzeichnen ist. Das ist schon eine beachtliche Hausnummer, gerade wenn die CO2-Bepreisung und die gesetzliche Reglementierung des ökologischen Fußabdrucks in Wirtschaft und Handel weltweit weiter Fahrt aufnimmt.

Ein zukunftsweisendes Projekt der Kreislaufwirtschaft

Die MV Kaami abwracken und ihre Materialien wiederverwerten zu lassen, erwies sich damit auch als ein zukunftsweisendes Kreislaufwirtschafts- und Nachhaltigkeitsprojekt. Ein Stückgutfrachter barg den Havaristen und schleppte ihn zum Kishorn Trockendock, das dafür zum ersten Mal eines der 13.000-Tonnen-Tore öffnete. Die moderne Anlage, die in den 70er-Jahren als eine Art Werkstatt des Ölbooms diente, war nach 20 Jahren Stillstand saniert und zu einer gigantischen Recycling-Anlage umfunktioniert worden.

Auf einer Fläche von 160 mal 160 Metern bietet das Trockendock reichlich Platz für große Frachter wie die MV Kaami und all die Krane, Materialumschlagmaschinen, Raupenbagger, Radlader, Lkws und Fahrzeuge, die für einen minutiös geplanten, sicheren Zerlege-, Sortier- und Abtransportprozess benötigt werden – und das auch unter Wahrung der gesetzlich vorgeschriebenen Covid-19 Abstands- und Hygieneregeln.

13 Wochen vergingen von der ersten Beratung der Reederei mit den Verwertern und den Betreibern des Kishorn Trockendocks bis zur Lieferung des zerlegten und sortierten Materials ans Stahlwerk. Die Dimension des Projekts wird allein schon über die Größe des Schiffs greifbar. Die MV Kaami hatte eine Länge von 89,8 Metern und Breite von 13,19 Metern. Das zu verarbeitende und abzutransportierende Material brachte 1.200 Tonnen auf die Waage. Entsprechend hoch waren die Anforderungen an Mensch und Material im Trockendock. Ein effizientes, sicheres und kooperatives Arbeiten aller Beteiligten sind das A und O – und leistungsfähige Liebherr-Maschinen, die auch unter rauen Seebedingungen verlässlich ihren Dienst tun. Dass der Betrieb reibungslos und ohne sicherheitsrelevante Zwischenfälle verlaufen konnte, war nicht zuletzt der guten Kommunikation und Teamarbeit zu verdanken.

Robuste, auf härteste Anforderungen ausgelegte Liebherr-Maschinen sind das A und O auch für ein sicheres und effizientes Arbeiten im Trockendock.

Arbeitseinsatz an der rauen Schottischen See

Am Kishorn Port ist bei der Zerlegung der MV Kaami aber nicht nur zupackende Technik gefragt. Recycling-Experten nahmen jedes Stück Material genau unter die Lupe und prüften seine Recycling-Fähigkeit. Das Ziel: Abfall für die Deponie vermeiden und maximal viel Material der Kreislaufwirtschaft zuführen.

Nach der Zerlegung sortierte und trennte die Abwrackmannschaft das Material. Am sogenannten „Dekommissionieren“ des Frachtschiffs waren einige Liebherr-Maschinen beteiligt. Zwei Raupenbagger vom Typ R 944 C Litronic und R 956 Litronic, ausgestattet mit Schrottscheren, zerlegten das Schiff in seine Einzelteile. Zwei mobile Umschlagmaschinen übernahmen das Beladen beim Abtransport. Ein LH 40 M Industry Litronic verfrachtete unten im Trockendock das Material auf die bereitstehenden Lkws.

Ein LH 50 M Industry Litronic stand am Kai für die Schiffsverladung bereit. Auf dem Seeweg gelangte der Schrott zu einem Stahlwerk, wo es eingeschmolzen und zu neuen Produkten verarbeitet werden konnte. Allein durch die Verschiffung direkt von der Baustelle konnten zirka 48 Sattelschlepper-Transporte auf der Straße vermieden werden, was zu einer weiteren Reduzierung der Kohlenstoffemissionen beitrug.

„Der Arbeitseinsatz der Liebherr-Maschinen machte eindrucksvoll deutlich, dass ohne moderne Umschlagtechnik die Wertstoffverwertung in diesem großen Maßstab gar nicht möglich wäre“, erklärt Andreas Scheuerl, General Manager Sales Materialhandling Equipment bei der Liebherr-Hydraulikbagger GmbH. So könne an Stelle des aufwändigen und gefährlichen manuellen Prozesses ein effizienter und wirtschaftlicher Materialumschlag rücken.

Zupacken, wenn’s drauf ankommt

„Der Umschlag von Stahlschrott und sonstigen Metallen zählt zu den härtesten Einsatzbereichen“, weiß Scheuerl. Gerade an der rauen Schottischen See konnten sich die Liebherr-Umschlagmaschinen dank ihrer extrem robusten, auf härteste Anforderungen ausgelegten Bauweise im täglichen Einsatz beweisen. „Die ausgereifte Motorentechnologie und die optimierte, bedarfsgesteuerte Hydraulik punktete im Trockendock bei der Sortierung des Schrotts und der Beladung von Lkws und Schiffen mit maximaler Leistungsfähigkeit und Effizienz“, so Scheuerl.

Als nach 13 Wochen das Trockendock am Kishorn Port bereit ist, seine Tore wieder zu öffnen und die Baustelle für das nächste ausgemusterte Schiff zu fluten, ist die MV Kaami endgültig Geschichte. Die Geschichte des nachhaltigen Abwrackens aber geht weiter. Mit überaus spannenden Perspektiven für eine neue Form der Kreislaufwirtschaft.

Schwer in Ordnung

Klimaschutz als Schwerstarbeit: Mobilkrane, Materialumschlag- und Erdbewegungsmaschinen von Liebherr spielen eine tragende Rolle in der ressourcenschonenden Kreislaufwirtschaft. Sie punkten dabei mit zunehmend umweltfreundlicherer und nachhaltiger, innovativer Technik.

Schweres Gerät im Einsatz auf Abwrackwerften, Schrottplätzen und Wertstoffhöfen: Wenn richtig zugepackt werden muss, bleibt die Umwelt nicht auf der Strecke. Dafür sorgen spartenübergreifend Liebherr-Entwickler mit vielen kleinen und großen Innovationen, die Bau- und Arbeitsmaschinen Schritt für Schritt immer effizienter und umweltfreundlicher machen. Das hilft nicht nur beim Erreichen von Klimazielen, sondern spart den Nutzern zudem auch Kosten und macht die Arbeit sicherer.

Jan Keppler, Leiter Produktmanagement Teleskopkrane der Liebherr-Werk Ehingen GmbH

Reduktion von Abgasemissionen

„Wir arbeiten seit vielen Jahren sehr konsequent daran, unsere Mobilkrane umweltfreundlicher und nachhaltiger zu machen. So konnten in den letzten 20 Jahren die Abgasemissionen in mehreren Schritten um über 95 Prozent reduziert werden. Mit der Abgasstufe V verringern wir die Stickoxide nachweislich effektiv - im harten täglichen Einsatz auf der Straße und der Baustelle.

Bei den Rußpartikeln ist die gegenwärtig verfügbare Messtechnik an der Grenze des Nachweisbaren. Durch das geschlossene Partikelfiltersystem werden Rußpartikel nahezu komplett aus dem Abgas gefiltert. Ruß ist am Abgasendrohr somit nicht mehr zu finden.

Weniger ist mehr:

- ECOdrive im Fahrbetrieb: -5% CO2 und Kraftstoffverbrauch

- ECOmode im Kranbetrieb: -10% CO2 und Kraftstoffverbrauch

Wir haben unsere Kranpalette komplett auf das SingleEngine-Konzept umgestellt, also nur einen Motor im Kran verbaut anstelle von vormals zwei Motoren. Dies reduziert die CO2-Bilanz bei der Herstellung zusätzlich. Durch Verbesserungen der Fahr- und Kranantriebstechnologie sowie kontinuierliche Fortschritte beim Thema Leichtbau konnten wir den Kraftstoffverbrauch und somit den CO2-Footprint unserer Krane bezogen auf deren Hubleistung deutlich verringern.

Heute arbeiten wir daran, unsere ganze Flotte HVO-ready zu machen. HVO ist ein synthetisch hergestellter Kraftstoff der hauptsächlich aus Abfallstoffen gewonnen wird. Und für uns sehr wichtig: weitgehend CO2-neutral. Damit sinkt bei einem 5-achsigen Mobilkran der CO2-Verbrauch um 74 %, wenn der vollumfängliche ‚Cradle to Grave‘-Ansatz zugrunde gelegt wird. Das ist ein Meilenstein im Bereich der CO2-Emissionen.“

Liebe bis zum letzten Hornsignal

Schiff ahoi! Nicole Langosch, Deutschlands erste Kreuzfahrtschiffskapitänin, über die besondere Verbindung von Mensch und Seefahrzeugen.

Frau Langosch, welche Rolle hat auf Ihrem nautischen Weg Ihre Beziehungen zu den einzelnen Schiffen gespielt?

Das erste Schiff, auf dem man anheuert, bleibt einem immer besonders in Erinnerung. Bei mir war es die „Cielo del Canada“, ein 2.500 TEU Containerschiff, auf dem ich als Praktikantin an Bord meinen Berufsweg begonnen hatte. Genauso aber die Schiffe, die ich als Neubau von Anfang an begleitet und mit in den Dienst gestellt habe. Und natürlich die AIDAsol, die ich als Kapitänin geführt habe.

Auf dem Containerschiff mussten Sie beim Rostklopfen und Malern dem Schiff buchstäblich auf den Leib rücken. Wie hat dies Ihr Verhältnis zum Schiff verändert und geprägt?

Zunächst bekommt man ein Gefühl für die verschiedenen Materialien und das Werkzeug an Bord eines Schiffes. Dabei geht es um die Wertschätzung, aber auch darum, die „Verantwortung“ für das Material und das Schiff zu übernehmen. Vor allem aber lernt man mit den einfachen Tätigkeiten der Instandhaltung die Arbeit zu schätzen, für die man später als Führungskraft Verantwortung übernimmt.

Sie waren Deutschlands erste Kreuzfahrtschiffskapitänin. Was empfinden Sie, wenn ein stolzer Ozeanriese, wie zuletzt die MS Astor, irgendwann seine letzte Fahrt antritt und abgewrackt wird?

Es ist immer ein sehr emotionaler Moment, wenn ein Schiff seine letzte Fahrt antritt und „gebeacht“ oder abgewrackt wird. Jedes Schiff erzählt eine eigene Geschichte. Für viele Crewmitglieder ist das Schiff ein „Zuhause“ über mehrere Monate oder sogar Jahre. Wenn ich diese Abwrack-Videos sehe, macht mich das immer sehr traurig. Gleichzeitig wird mir aber bewusst, dass es sich um ein hoch technisches Konstrukt handelt. Und wenn man die ganzen verwendeten Materialien wieder recyceln kann, dann ist das ein schöner Lebenskreislauf für ein Schiff, dessen Lebensdauer abhängig vom Fahrt- und Einsatzgebiet manchmal nach 25 bis 30 Jahren vorbei ist.

Kreuzfahrtschiffe der „Weißen Flotte“ verbindet man mit blauem Himmel und der Schönheit des Meeres. Welcher Anspruch erwächst daraus an die Umweltverträglichkeit des Schiffes – gerade auch nach dem letzten Hornsignal?

Mit den Klimaveränderungen wird der Umweltaspekt speziell für die Kreuzfahrt aber auch Schifffahrt generell immer wichtiger. Es werden hohe Ansprüche an die Umweltverträglichkeit der Schiffe gestellt, die derzeit und in Zukunft gebaut werden. Einerseits um auch in Zukunft Emissionen zu reduzieren und den „environmental foot print“ so klein wie möglich zu halten, aber auch um ein Recyceln der verbauten Elemente nach dem Abwracken zu ermöglichen.